非领域专家,仅谈谈自己的粗浅认知。

首先,压铸本身不是什么新鲜技术,用最简单的表述就是「 打模+倒模 」,但在汽车领域则有一定的应用门槛。

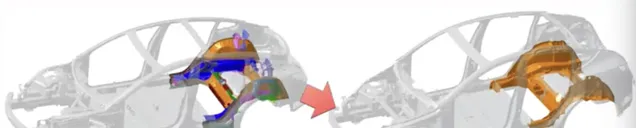

相比传统制造工艺中的两道流程繁琐的工序—— 冲压和焊接 ,压铸一体化能够大大提升生产效率,同时缩减生产线面积,而最关键的是, 能够增强所制造零部件的强度 !

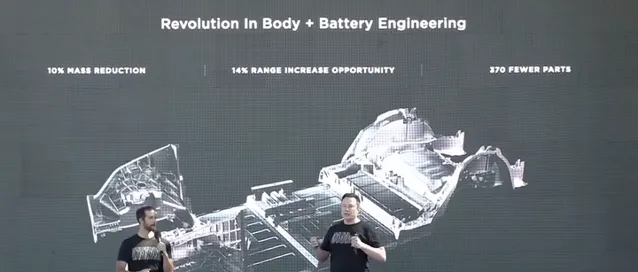

大家都知道特斯拉(Tesla)在压铸一体化技术上走的比较前。例如, Model Y的后底板就用的是压铸一体技术 ,相比同平台的Model 3,直接通过一台锁模力为6000T的大型压铸机 将79个零件精简为2个一体成形的零件,将连接点从700多个降低到50个多个左右,制造时间由1-2小时压缩至3-5分钟。

但最关键的是,因为没有了焊接和铆接,底板的强度和耐性用提升不少 。我仍然记得15年前,德国大众汽车以「安全」著称,卖点就是他们区别于日企「点焊+密封条」的「 激光焊接 」技术,使汽车的强度及气密性表现更好,不容易因潮湿而生锈腐蚀,当时的宣传就是让「不同的钢板」变成「一整块钢板」。

而现在压铸一体化,本身直接就是「一整块的钢板」,理论上安全性会更高点。

目前,适合用压铸一体化工艺的材质, 主要是铝合金 。铝合金给汽车带来最大的优势是「 轻量化 」,以2019年的奥迪A8车型为例,整个白车身就采用了铝合金、钢、碳纤维等多种复合材料,其中铝合金占比就高达58%。而新能源汽车由于电池、电机等自重本来就大,为了保证续航体验,「轻量化」就成为重要的胜负手。

但是,相较于传统工艺下的主要材质——钢材 ,铝合金车身构件的拼接工艺难度大幅升级 。如果还是用传统的冲压+焊接工艺拼装铝合金构件,则不得不采用新工艺如拌摩擦焊、激光焊等,带来成本上升和效率下降。

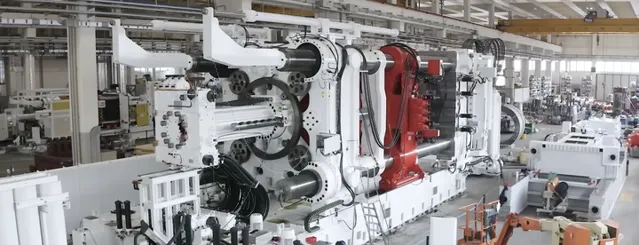

相对地,随着「 压铸设备吨位不断提升+免加热合金技术成熟+高压压铸注射成型等工艺完善 」,铝合金一体化压铸「大零件」,成为可行项。尤其是特斯拉带来技术突破后,这项过去冷门的造车工艺热度大增,国内很多厂家纷纷跟进。

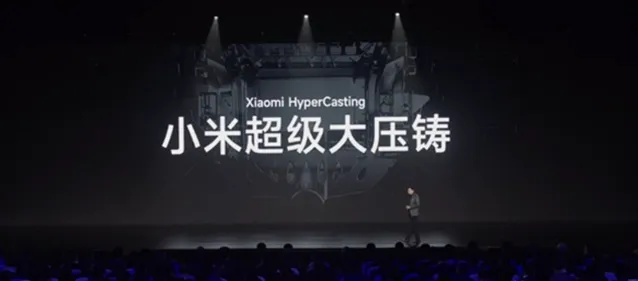

最近,雷军在小米汽车技术大会上,就公布了小米汽车工厂采用 锁模力达9100吨的大压铸机!9100吨是个挺鸡贼的数字,要想Model Y上特斯拉使用的压铸机锁模力高达6000吨,而其最新一款已去到9000吨,小米这多出来的100吨感觉就是为了冲着打破特斯拉记录来的。

事实上,除了压铸能力外,材料本身也很重要。尽管上述提及铝合金,但传统铝合金本身也有问题,因为其必须进行热处理, 这个过程需要精确控制,不然很容易变形 。

所以真正的压铸材料,不是简单的铝合金,而是此前提及的「 免热合金 」。 这也是特斯拉的一大杀手锏「专利」,简单来说,就是以铝为基材,糅合了多种元素的合金 。通俗理解,就是为取百家之长去「炼丹」,例如镁可以提升屈服性能、硅可以提升流动性和抗拉强度、铁有利于脱模……厂家通过AI仿真和无数实验,最终以合适的「比例配方」制造出全新的汽车材料。

可以推论,这些配合压铸一体化的新材料部件,不单单轻便,在 屈服强度、抗拉强度、延展性等方面也有出色表现,能够大幅提升汽车驾控体验和安全性 。

诚然,目前压铸一体化工艺还带来一些非常明显的问题:

一是企业前期投入成本高 。首先「开模」成本是很高的,万一用这个模具的车卖不好、部件设计有问题等,要重新「开模」就会造成大量沉没成本。

二 是维修成本高 。这个就更好理解了,以前撞个车,坏哪修哪,通用零配件一堆,钣金起来也容易,那一体化之后就麻烦了,会否撞一处就需要换半台车的「一体化」零件呢?据称,特斯拉的终极目标是通过多面压铸技术,直接一次性压铸出一整部车的「白车身」,那撞坏一个框架,是否就得换一整个车身~~~当然企业肯定会考虑,维修方式可能也会迎来颠覆。

总的来说,压铸一体化技术给车企带来的是更好的成本控制和效率提升,给用户带来的是更好的驾控体验和整体安全性,属于目前汽车制造的一个方向。

回到题目,除了刚刚提及的安全方面,还有一点不可忽略的。未来采用「压铸一体化」工艺的车更多会是新能源汽车,这些汽车的智驾能力和避险能力普遍会较传统燃油车要高,如果基于这个角度判断,选择压铸一体化工艺的车,会更安全点。