我身边有好几个案例可以分享:

先说个2017年某国内头部车企的真实案例,反正已经过去很久了,车型也停产了,这个头部车企自从不是头部后,也改正了,所以可以拿来说一说。

上汽旗下历来有很多零部件供应商,给国内各家车企供货,2015年以前上汽大众上汽通用降本要求当年都是3-4%,5%都是要用战略合作来换取的(比如新项目该供应商可以优先选择自己要做的零部件,挑剩下的再给其他供应商),这种方式的VAVE是不会对产品质量产生伤害的,毕竟定点时候就对自己有利。

2017年那个事情,上汽的零部件供应商T1给这家国内头部OEM供货,不知道是不是为了应对当时的2018年燃油车饱的寒冬,该OEM突然要求旗下某座舱产品降本10%以上,虽然是不是什么高利润的零部件,而且当年环境还不错的,上汽旗下T1的基本待遇也完全可以比肩如今的比亚迪,但突降10%+,也直接导致了T1将压力直接转嫁给下游T2(T1负责研发和组装,T2负责子零件制造),T2也是业内能力出众的供应商,哪里受得了这种气,虽然没有发下面这样的硬气邮件来回复,但也直接拒绝:

我司不供了!

刚才说了,好在T1的这个件技术门槛不高,所以很快找到了另一家愿意降本10%并且自身还有利润可以完成明年降本指标的供应商来供货(我们暂且称他T2-2),T2-2拿到零件的原材料和模具后就开始生产,结果供货一个月,刚交出去4000台,产品就在OEM的停车场发生批量脱胶问题。

此时T1和OEM都慌了,SQE第一时间驻厂,结果OEM的SQE也不是很懂T1研发的产品,看不出门道,除了天天把工厂老板关在小黑屋里面也没别的办法,工厂老板么知道门道,但不知道怎么在抱住降本10%不亏的情况下,解决这个问题。

最终只能T1派专家下场,T1也是派了两名专家才想出对策:

因为原来的T2可以保质保量完成产品是整个产品按照TDS标准工艺,标准用量,正面喷涂来保障寿命和性能的,但降本后T2-2直接取消了整个面的胶水来实现降本,那么现在问题来了。

胶水喷涂加回去会导致成本上升

材料更改成不需要胶水的也会导致成本上升

人员工艺优化还是会导致成本上升

产品造型和结构更改不仅不现实而且重开模具费用更贵

人,设备,材料,工艺,环境所有方案都绕不开成本 , 你要知道在零部件大幅降本下:绝不可能依靠科学实现性能合格的目标,只有把表面做过去,年度实验里面去掉产品开发时候的严苛实验项目,后续就靠玄学了——但愿少出事。

于是,拆东墙补西墙

最后只能降低其他原材料的成本,牺牲部分其他结构的性能,然后把这个零件局部胶水加回去,同时再补贴部分给材料选择了一款对胶水依赖不大的面料,以达成即便发生脱胶也客户目视不可见的水平。

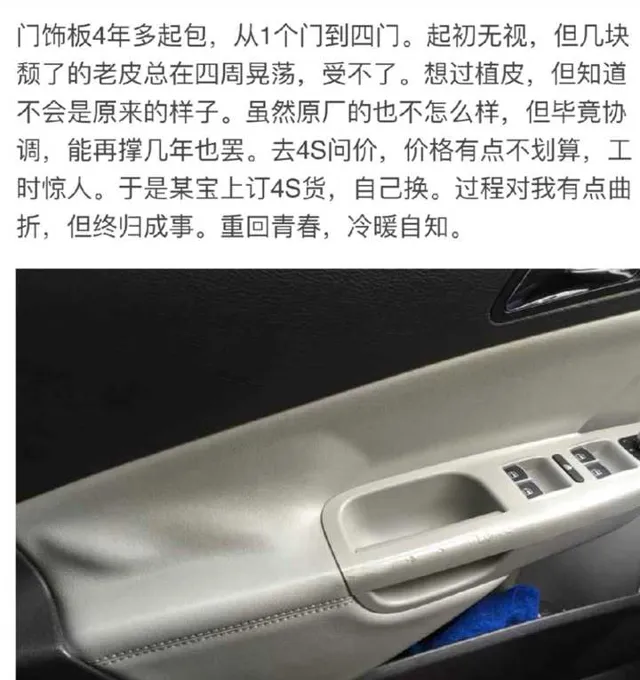

但即便如此,后续5年生命周期里,还是陆陆续续发生了多起脱胶、一部分被4S店以客户使用不当为由推脱了,一部分坚定的消费者得到了换件的补偿,但我们都知道,高分子材料做的面料就和出租车上廉价座椅大面一样,时间长了总会松的,只不过过了3年质保期,客户只能自费更换了。

再说个最近的

最近开发新车型时候我发现内饰真皮材料实验大纲里,国内很多车企都没有针对六价铬的测试要求(技术背景:80%的车用真皮都是铬鞣皮,采用无毒的三价铬作为络合剂,但是在长期使用种三价格会氧化成有毒且致癌的六价铬),而欧盟对此有对应要求,我翻阅了凯迪拉克,PSA和沃尔沃的对应要求,给到供应商要求供应商测试并执行。

结果供应商给我来一句:「X专,如今国内谁管这个,有哪家车企懂这个,他们只知道头层皮,连真假nappa都分不清,消费者更是只知道配置有真皮就是好,你纠结这些国内99%没人管,我们还要增加成本改进化料的东西干什么。」

我的回答,「没人管因为没人懂,要么后续我们出口车型我找采购以此为由换供应商供,但我更希望你可以自己以此和采购谈价格,减年降,但我保证标准大家都一致,我要对此负责的。」

这些案例和成本相关,更是和车企研发的知识水平相关,不要觉得车企会比T1供应商和原材料供应商更懂,车企costing部门做的所谓摸清供应商边界成本,都是基于与劣币对标和不了解产品细节差异,而coasting如果真什么都懂而评估价格,那每年降本KPI就完成不了,能力和目标本身就是矛盾的。

搞了这么多年研发,有一条铁一般的定律: 永远不要去拿市场份额去考验车企的良心,能约束车企良心的只有国家法规,如果车企有问题国家不强制召回,那其他车企除了跟风别无他法,承担后果的都是最基层的百姓,因为10-20万的市场体量最大,成本竞争也最激烈。