撰文 / 錢亞光

編輯 / 黃大路

設計 / 趙昊然

來源 / hondanews.com, autoweek.com, caranddriver.com,electrek.co

一聲不響的本田,像平地的一個炸雷,宣布加入固態電池戰局。

11月20日,本田召開新聞釋出會,首次公開自研全固態電池面向量產化的示範生產線。該試驗生產線於今年春天開始建設,驗證器材已安裝完畢。

該生產線位於日本栃木縣的本田技術研究所,主要將用於全固態電池量產工藝的技術驗證,同時還將確定電芯的基本規格。本田的全固態電池計劃在2020年代後半期在其電動汽車中采用的固態電池生產工藝。

本田表示,希望透過將固態電池技術套用於汽車以外的領域,降低這些固態電池的成本。

這項技術的進步是未來電動汽車在成本、安全性和效能方面實作突破性電池技術的關鍵一步。

這家日本車企在一份新聞稿中表示:「在該示範生產線上進行技術驗證,以建立大規模生產工藝時,本田將確定電池單元的基本規格,並計劃將全固態電池套用於電動化車型。」

隨著新能源汽車市場的快速發展,固態電池逐漸成為行業關註的焦點,被認為是純電動車普及的關鍵。與鋰離子電池相比,全固態電池的效能有了很大進步,可能會改變汽車行業的格局。

據國盛證券預測,到2025年,全球固態電池的需求量將達到17.3GWh,而到2030年,這一數碼有望超過200GWh,年復合增長率高達65.8%。這一預測數據充分展示了固態電池市場的巨大潛力和廣闊前景。

遊戲規則改變者

電池是純電動車的核心。隨著電池的發展,純電動車可以在效能方面超越燃油車。如果純電動車可以實作頻繁快速充電的話,那麽充電就會像加油一樣簡單,電池老化程度較小也會對保值率產生積極影響。純電動車二手車市場的活躍,讓購買純電動車會成為更加親民的選項。正因為如此,全固態電池有可能成為汽車行業的遊戲規則改變者。

全固態電池有望在安全性、成本、重量和效能方面優於當前的鋰離子電池。固態電池電池形狀更緊湊,續航裏程更長,形狀選擇更自由;全固態電池在快速充電等高負荷充電方式下也不容易老化;其耐熱效能高,能夠降低起火等危險性,讓純電動車更加安全。

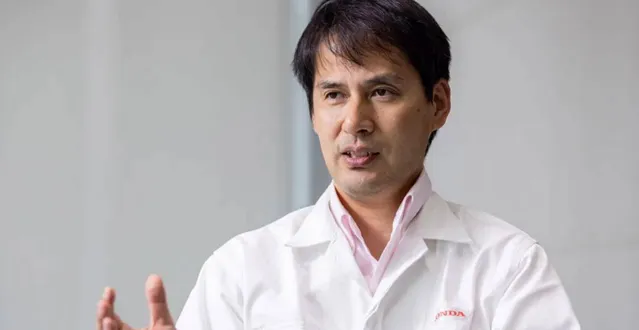

株式會社本田技術研究所代表取締役社長大津啟司(Otsu Keiji)表示:「全固態電池作為一項創新技術,將會成為純電動時代遊戲規則的改變者。電池作為電動化的關鍵因素,正在取代支撐汽車發展至今的發動機。我認為電池的前進演化將成為本田轉型的驅動力,全固態電池示範生產線的準備就緒對於本田而言是一個重要的裏程碑,本田將會繼續發起挑戰,盡快推出搭載全固態電池的移動出行工具,為客戶提供新價值。」

一方面,這些電池采用陶瓷狀電解質而非液體電解質,能量密度更高,充電速度更快,被認為比目前使用的液態電解質鋰離子電池更安全。固態電池尤其適用於跑車和大型SUV、皮卡。

另一方面,固態電池面臨著巨大的技術和質素控制障礙。陶瓷隔膜可能會破裂,糊狀電解液可能會形成樹枝狀晶體,使電池短路,而大規模生產需要達到嚴格的標準,這很難實作。

開發產品,而非技術

目前市場上還沒有大規模生產的全固態電池。

早在2000年初,日本就已經開始布局固態電池技術。其中,豐田、本田、日產、日立四家日本公司選擇了硫化物電解質的技術路線,富士電氣、小原股份選擇了氧化物電解質路線,松下和三洋則分別押寶了鹵化物和聚合物路線。

對於商業化而言,重要的是要在設想未來的大規模生產方法的同時開發電池,這樣生產出來的固態電池才能滿足不同車型(如尺寸和成本)的要求。

本田一直致力於開發自己的全固態電池,並建立必要的大規模生產技術,以便將全固態電池安裝到自己品牌的車輛上。

目前,在全固態電池領域,為了加快開發進度,本田正在兩個主要領域進行「快速研究」:材料規格和制造方法,旨在在20世紀20年代中期開始大規模生產電池。

「本田是一家既能研發又能量產的制造商。在安裝全固態電池的車輛規格確定之前,生產技術開發部門也參與策劃,透過在開發初期階段就將具有競爭力的量產制造方法納入前提條件,可以有效地推進全固態電池的材料開發。」帶領全固態電池開發團隊的梅津健太(Kenta Umetsu)這樣說道。

為了滿足決定車輛價值的要求,如續航裏程、乘坐空間和動態效能,本田將在電池結構、材料和生產工藝等方面設定先決條件或目標。從研發初期開始將生產過程納入考慮範圍,可以更方便地選擇材料並縮短開發周期。

在電池材料和規格尚未確定的情況下,生產工程部門已經開始參與開發,並參與決定最適合車輛安裝的電池結構、材料和生產方法。因此,本田能夠迅速啟動試驗生產線,並高效地推進材料選擇工作。

新的試驗生產線模擬了大規模生產所需的過程。該生產線占地約27400平方米,已配備了驗證每個生產過程的工具,包括稱重和混合電極材料、塗層和輥壓電極元件等。該生產線還支持電池單元的形成和模組的組裝。本田在示範工廠上投入了約430億日元(約合2.788億美元)。

該生產線上的機器可以讓工程師對電池生產過程中的每一個環節進行測試和驗證。這些環節包括(但不限於):稱量電極材料,並按正確的比例混合它們;將電極薄膜的卷材進行塗層;將兩個電極(陽極和陰極)和固體電解質組裝成電池;將電池模組組裝在一起。

基於傳統液態鋰離子電池的生產工藝,本田全固態電池生產工藝采用了獨有的輥壓技術,即在箔片上塗上一層薄薄的電極材料。等電極材料幹燥後,會被送入輥壓機進行壓層處理。這將有助於增加固體電解質層的密度,並使連續壓實成為可能。

透過加快一系列組裝工藝的速度,包括正負極的粘接,本田將努力大幅縮短每節電池的生產時間。此外,本田還透過實施各種措施,包括建立生產控制技術,以最小化確保工作安全和電池效能所需的低溫環境,來降低電池生產的間接成本,包括電力消耗。

本田表示,其在試驗裝配線上測試新材料和工藝的能力,將使其能夠盡可能快速地對這些因素進行叠代,這將幫助其生產出具有成本競爭力的固態電池,更快地實作規模經濟,並將電池更快地套用於更多的產品中。

盡管固態電池進入市場時的價格可能高於傳統鋰離子電池,但本田專註於可負擔性和高產量,這表明該公司看到了實作成本競爭力的道路。

本田計劃於2025年1月開始在新試驗生產線上進行生產。本田希望固態電池不僅將用於電動汽車,而是將其套用於「廣泛的本田流動產品」,這意味著不僅包括汽車和卡車,還包括摩托車甚至飛機,不但可以為更多的客戶提供由其創新的全固態電池技術帶來的全新價值,擴大移動出行的樂趣,還能憑借廣泛的套用場景降低電池成本。

透過這些舉措,本田將為從2028年開始,進行自產來降低成本和獲得技術優勢。本田的目標是將電池采購成本降低20%,並在2030年擁有200萬輛電動汽車的產能。

在2050年實作碳中和目標之前,本田計劃到2040年使全球汽車銷量中的100%為電動汽車或燃料電池電動汽車。本田認為,這項新的電池技術將成為其有利競爭。

全固態電池量產漸成氣候

對於固態電池,日本汽車制造商抱有樂觀的態度。2022年9月,日本電池產業戰略研究公私理事會又釋出【電池產業戰略】,提出到2030年建立150GWh/年的國內制造基地,全球生產能力達600GWh/年,以提高日本電池產業競爭力,目標是到2030年左右實作全固態鋰電池的正式商業化套用。

南韓也不甘落後。今年4月,該國產業通商資源部稱,將與本土三大動力電池企業LG新能源、SK On、三星SDI聯合投資,計劃到2030年投入20萬億韓元開發固態電池等先進電池技術,以期率先實作固態電池的商業化生產。

大部份歐洲車企目前在與美國電池初創企業合作推動固態電池發展。大眾、寶馬、梅賽德斯-奔馳等透過投資等方式,與Quantum Scape、Solid Power、Factorial Energy等美國初創電池企業進行合作,確保其在固態電池領域的技術探索不落後。

在國內,多家頭部整車企業與動力電池企業,如比亞迪、上汽、廣汽、長安、東風、江淮、奇瑞、寧德時代、孚能科技、國軒高科、欣旺達等均在固態電池領域有所布局,進展不一。