高赞的回答存在严重的认知缺陷:充电越快,寿命越好。

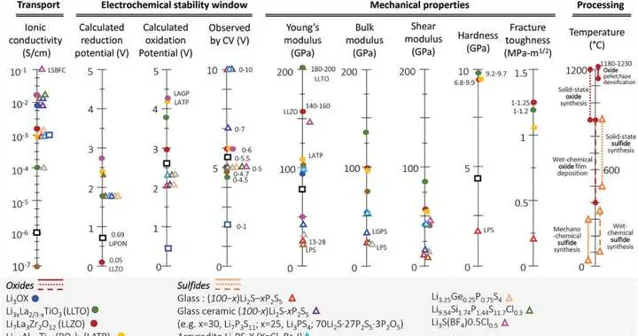

而当前不论是硫化物、聚合物还是氧化物体系,其离子电导率的短板比较明显,个别甚至需要高温去提速。在电化学理论框架内,电极过程动力学中永远是速控步骤决定着电池充电能力的边界,液态体系中决定快充的传荷、扩散、去溶剂化过程,而固态中则是传荷主导,体系本身离子电导率就不高,好巧不巧,固相之间的接触又非常不利于这个过程,如果快充很容易出现锂沉积不均破坏界面导致寿命跳水。

而不只是在固-固接触界面层面,外部压力对于离子电导率也有显著的影响。实验表明,如果制备压力过小,会导致硫化物LPSC的致密度不高,内部的孔隙会导致界面传输电阻增大,离子电导率下降。不像相对"柔软的"硫化物,杨氏模量高达150GPa的LLZO氧化物,在高外压下甚至还会有产生脆性微裂纹的危险,进一步诱导锂枝晶沿着晶界产生微短路,危害电化学性能。

除了机械失效方面的风险外,当前的固态电池还有一些科学问题没有完全厘清。

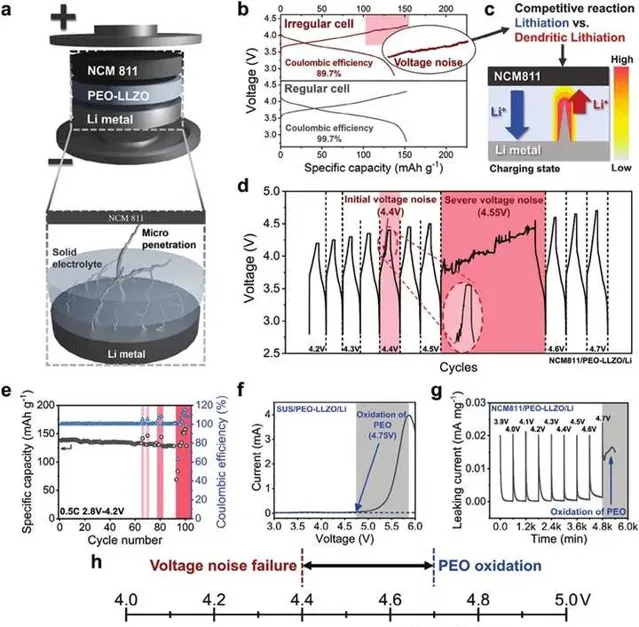

之前有不少研究中提到的随机电压噪声现象就是一例典型,部分固态电池在跑着跑着突然【跳水】失效,并伴随着电压曲线「锯齿状」波动

直到最近,才有学者系统地分析出失效机制:锂枝晶微穿透,其本征根因有三:1)锂本身的比表面能较低,约0.52 J/m2,热力学上有枝晶形核的倾向;2)固态电解质的离子电导率较低引起在复合电极中锂浓度各项异性分布;3)为了弥补电接触,改性后固态电解质的刚性不够无法阻止枝晶的生长。需要说明的是,该研究中还没有解耦工艺制程中的电极制备、预紧、堆叠等工序带来的影响。对于这些随机、不规则的故障,必须要有基于完备的从材料到工艺到制程的机理认识,才能形成一整套的模型与仿真进行边界的设计规范来避免,还有很长的认知迭代要走。

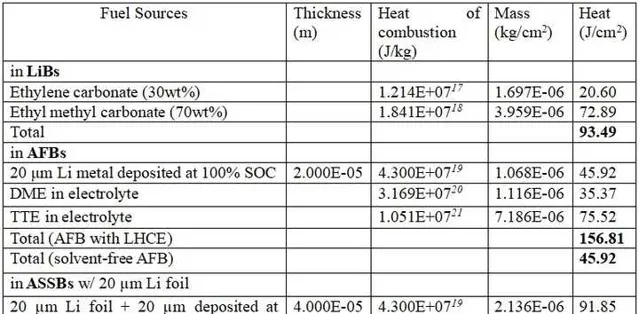

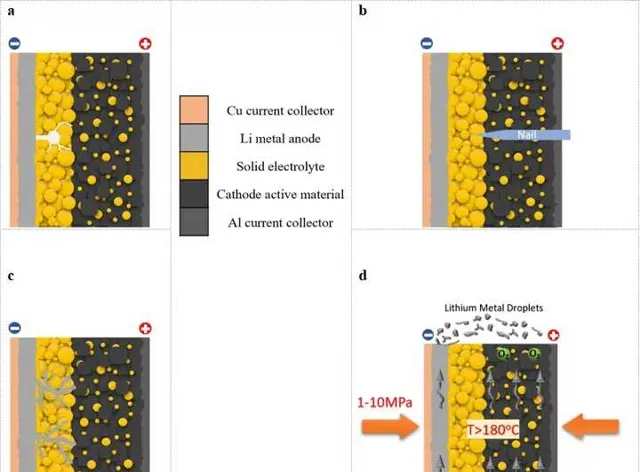

就算是赖以成名的安全性能,也有打脸的案例(跟锂金属强相关)

研究人员在实验中发现,有一种模式是:在电池升温过程中,熔融的锂燃烧,这种高温的物质被巨大的预紧力从电芯的边缘挤出,到达氧化性较高的正极,放出大量的热,起火

回到题主这个问题,一个技术的成熟度在行业内是有分级分层的(1➡9),对于要最终形成产品的新技术,至少经过原理验证(解决科学问题)、小试(解决技术问题)、中试(解决工程问题)、量产(解决质量问题),而这个过程中每一个阶段的突破或者进阶都要经过科学实证、质量工程的严格把关,性能的验证也不是模具电池在高压下跑跑循环而是大电池在各种滥用工况下的重复表现,因此对于像宁德时代这样大厂的数据和观点,我们可以多看看,至少人家认为当前行业只到4,题主不妨可以等到9时再说

文章只要有一个性能优化就可以破圈

产品只要有一个性能拉垮就可以破圈