本文篇幅較長,在前面先簡單回答下題主的問題:

1. 現在國內汽車動力回收產業剛剛起步。

2015年報廢動力電池累計為2萬~4萬噸,對應的電池回收率僅為2%,以現在的回收產能根本無力負擔2020年預計的12萬~17萬噸的報廢電池。在回收利用管理制度建設、先進技術創新、模式探索、標準體系構建等方面也存在很多問題。

2. 新能源電池不會引起大規模的二次汙染。

在國家發展改革委釋出的【電動汽車動力蓄電池回收利用技術政策】中明確了動力蓄電池生產企業及汽車生產企業應分別承擔各自生產使用的動力蓄電池回收利用的主要責任。現在即使沒有規定具體的懲罰及監管制度,但是國家也不會容忍任由廢舊動力電池無人管理,大規模汙染環境的情況發生。

————————————以下為正文——————————————————————————

一、現在汽車動力電池回收產業的主要問題

1)廢舊汽車動力電池拆解工序復雜且具有安全隱患

由於國內動力電池在尺寸及結構規範尚沒有統一的可依據的法規,現在國內各電池廠家屬於八仙過,海各顯神通。電池系統設計完全不同使得無法采用同一套拆解流水線適合所有的電池包和模組,導致電池拆解時極為不便。如果要進行自動化拆解,那面對現在大小不一,形狀不一的電池包及模組,需要對生產線的靈活性有很高的要求,從而導致處置成本過高。現國內基本都是靠人工拆解,工人的技能水平直接影響著電池回收過程效率,同時由於電池包本身具有高能量,可能會發生短路、漏液等各種安全問題,進而可能造成起火或爆炸,導致人員傷亡和財產損失。因此,需要企業仔細研究電池包拆解過程中安全及效率的問題。

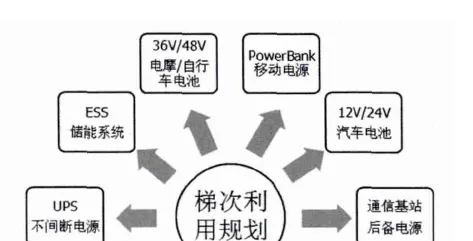

2)產品一致性差且剩余壽命及電池狀態無法系統評估

廢舊汽車動力電池在重新進行梯次利用時必須經過品質檢測,將電芯分選分級,包括安全性評估、迴圈壽命測試等,將電芯分選分級,再重組後才可以被再利用。但是如果動力蓄電池在服役期間沒有完整的數據記錄,再利用過程進行電池壽命預測時,準確度可能會下降,電池的一致性無法保障,同時測試裝置、測試費用、測試時間、分析建模等成本都會增加。由於不同電池的內阻特性、電化學特性、熱特性相同,電池的不一致性和可靠性可能也無法保證,如果一些存在問題的電池在篩選過程中沒有被檢驗出來,而再次被使用,會增加其他整個電池系統的安全風險。所以,如何做到快速無失真準確的檢測,是該種情況下梯級利用的關鍵所在。

近日,國家釋出了GB/T 32690【電動汽車遠端服務於管理系統技術規劃】,法規將新能源汽車執行數據收集及監控列入為企業強制要求,未來推廣執行後將會彌補這方面的數據空缺。

3)系統整合技術不成熟

由於電芯之間的連線通常都是雷射焊接或其他剛性連線工藝,難以做到無失真拆解,動力蓄電池梯級利用時最合理的是拆解到模組級,然而不同批次甚至不同廠家生產的電池模組,要實作在同一系統中混用,需考慮並解決以下系統整合技術:分組技術:根據材料體系、容量、內阻、剩余迴圈壽命等參數重新對電池模組進行分組並建立資料庫。分組參數設定要合理,若參數設定區間過大,模組離散性大,成組為系統後,對系統效能和壽命影響大;若參數設定區間過小,分組過於嚴格,會導致可匹配的模組少,系統整合困難。系統柔性設計:設計系統結構時需要充分考慮不同模組可能具有的尺寸、重量和串並聯數,所以設計時應該是在空間上有很大的彈性,以相容不同的模組,固定方式既要考慮緊固性和可靠性,又要考慮彈性和便於快速裝卸。

4)回收利用經濟性欠佳

汽車動力電池回收前必須先進行預處理,包括放電、拆解、粉碎、分選。拆解之後的塑膠和金屬殼體可以回收,但代價高昂:因為殘余電壓仍然高達數百伏(不包括18 6 5 0 電池),有一定危險;電池殼體為了安全需要,封裝為不可自拆卸的形式,開啟頗費功夫。就預處理環節而言,肯定是賠本買賣。

就算是鋰電池,正極材料也是五花八門,主流的就有鈷酸鋰、錳酸鋰、鎳鈷錳酸鋰、磷酸鐵鋰等。用酸堿溶液浸出,然後再經過多種化工程式,對金屬氧化物進行萃取。但這些氧化物的成分萃取條件不同,混合液更為棘手。事先按照正極材料對電池分類,成本也不低。回收正極金屬,已經是電池回收行當中最有利可圖的一個環節。但是程式太過復雜,會算賬的企業都對之卻步,除非金屬價格高到2011 年的份兒上。現在大宗商品和有色金屬、稀土產品價格都在低谷徘徊,用這些方法回收金屬相當不劃算,更別提事後麻煩更大的廢液處理。照目前的技術水準,單只廢液處理一項,就足以吃掉可憐的回收金屬收益。而負極材料都是石墨(矽電池只是試驗室規模),該材料太便宜,只能做丟棄掩埋處理。幸好石墨本身並不汙染環境,只占用空間。在目前技術條件下,沒有公司會主動投入回收產業。

總結:國內動力蓄電池品種繁 多,電池構造復雜且沒有固定標準,造成拆 解回收工藝復雜,回收成本高,企業缺乏回 收熱情,難以形成產業化經營,且重組技術 手段不成,加之政府缺乏監管及鼓勵政策, 動力蓄電池回收面臨極大困難。

二、回收產業發展方向及趨勢

1.管理制度需要進一步明確,獎罰需分明

為加強新能源汽車廢舊動力蓄電池綜合利用行業管理,規範行業和市場秩序,工業和資訊化部陸續制定了【新能源汽車廢舊動力蓄電池綜合利用行業規範條件】及其配套【新能源汽車廢舊動力蓄電池綜合利用行業規範公告管理暫行辦法】。

今年以來,政府部門著力開展【新能源汽車動力蓄電池回收利用管理辦法】的研究制定工作,該【辦法】的制定基於生產者責任延伸制度理念,立足於對動力蓄電池產品全生命周期進行管理。【辦法】涵蓋產品設計、生產、銷售、回收、梯級利用、再生利用等相關階段,明確動力蓄電池生產企業、汽車生產企業、梯級利用企業以及報廢汽車回收拆解企業等承擔各階段動力蓄電池回收利用的相關責任。目測這也是為了以後強制性監管作準備,在環保這個基本國策的前提下,沒有哪個企業敢觸高壓線,哪怕只是應付監管將廢舊電池在倉庫堆放起來,也能避免在無監管狀態下的大規模二次汙染。

2.急需建立動力電池回收標準體系

目前中國對退休動力蓄電池的殘余價值評估、健康狀態評價等關鍵技術還不成熟,梯級利用和再生利用環節相關技術研發相對滯後,需行業專家協同合作,推動技術創新與套用,攻堅克難,突破技術難點。比如在電池拆解方面,需要進行柔性化的配置,將拆解流水線進行分段細化,針對不同的電池pack,在制定拆解操作流程時,要盡可能復用現有流水線的工段和工序,以提高作業效率,降低重復投資。同時,需要完整記錄動力蓄電池在服役期間執行數據,梯次利用的廠家可以根據這些數據,建立電池模組的壽命模型。

現動力電池回收急需技術標準,電池容量達到需要進入回收程式,何種程度可以進入下一階梯利用,何種程度不能再進行梯次使用,都沒有明確的標準可以參照,這需要政府層面建立相關規範和標準。更深層次,如果以後將動力電模組的外形尺寸,內部結構作一個較為統一的法規規範,那將為下遊電池回收產業節約龐大的支出,也將進一步降低梯次使用的電池成本,為自動化電池拆解創造了可能,對電池回收產業推進有極大的幫助。根據小道訊息,目前這方面法規在醞釀中,不知是否會很快釋出並實施。

3.建立新的商業營運模式,尋找盈利點

對於動力電池回收,只有不停鉆研技術,提高金屬冶煉效率及降低成本,如果產生規模效應,在國家的補貼和扶持政策下能夠站穩腳跟,那以後還是可以大有可為的。

對於動力電池的梯次利用衍生產品,客戶在知情的情況下,會對產品的效能、壽命、可靠性、安全性等心存疑慮,產品的推廣會存在一定的阻礙。在產品的推廣和套用方面,要充分考慮客戶的現狀和訴求,多種商業運作方式相結合,在充分幫助客戶獲利的基礎上,獲得自己的利益。可充分借鑒其他行業的一些成功經驗,如分期付款、分時租賃、盈利後結算、托管營運、甚至免費供貨(靠後續增值服務)等,探索梯次利用方面的有效商業模式。

總結:目前國內汽車動力電池回收產業的營運模式總體還處於摸索階段,現在急需政府介入,在制定政策和建立標準體系上引導企業逐漸走上健康的發展道路。也需要產業上下遊一起成立產業聯盟,建立健康的產業鏈,尋找可行的盈利點。

三、借鑒日本的經驗

直到今天,日本沒有針對動力電池的專門法規。但日本環保法規(【資源有效利用法】、【節能 法】與【再生資源法】)明確的情況下,沒有理由單獨為動力電池制訂一部法律,況且法律本身也不能解決技術問題。

日企在新能源車領域起步比我們早十幾年,豐田的普銳斯誕生於1997年。按照日本人極其重視垃圾回收(全國垃圾處理率達到100%)推理,日本應在新能源車誕生5年內建立動力電池回收產業鏈,但實際上並沒有。即便對於豐田而言,回收鎳氫電池(混動車用動力電池),同樣面臨無利可圖的困境。

日本直到2011年才在本土啟動回收鎳氫電池計畫的。在本土,豐田與住友金屬合作,借助後者世界一流的高純度提取技術,豐田實作了混合動力車動力電池中鎳的多次利用,該項業務可回收電池組中50% 的鎳;同時豐田化學工程和住友金屬礦山配置了每年可回收相當於1萬輛混合動力車電池用量的專用生產線;而2012 年,本田則與日本重化學工業公司合作做了類似的事情。不過,本田回收計畫可以回收超過80% 的稀土金屬,用於制造新鎳氫電池。在幾年前,混合動力車電池中回收的鎳只能用來生產不銹鋼。隨著高精度鎳提取及分離技術的發展,現在回收的鎳可以用來生產新電池。豐田已經將鎳回收利用技術推廣到海外工廠。

回收電池雖然是責任所在,但日企也是依靠回收金屬(包括對日本來說極為寶貴的稀土元素)作為回收產業驅動力。

在歐洲,豐田則表現出更積極的態度,這與歐洲更為苛刻的環保法規有關。豐田去年宣布,實作對混動車電池100 % 的回收目標,之前回收率91%。豐田同時延長SNAM公司(法國)、優美科(Umicore)集團(比利時)合作關系,由後兩者分別對鎳氫電池和鋰電池進行回收。而豐田(含雷克薩斯)自2000 年起,已經在歐洲累計銷售了8 5 萬輛混動車,比目前中國的新能源車車保有量還要大。同時,為了延長動力電池的使用壽命,避免處理高峰的產能限制。豐田還推進動力電池梯次利用計畫。去年,豐田將凱美瑞混合動力車的廢舊電池用於黃石國家公園設施儲能供電。日產也與住友合作,利用電動車聆風的廢舊鋰電池開發蓄電池系統,作為太陽能發電的輔助儲能系統,用於在夜晚和光照不足天氣下的獨立供電。住友商事與日產合資成立的4REnergy公司,以電動車EV 廢舊鋰電池的商業再利用為目標,其公司成立5 年來,已經成為商業上最成功的鋰電池回收企業。

總結:從日本的經驗可以看出,日本企業是借助專業的回收冶金公司或者擁有先進電池回收企業的技術,將廢舊電池中的提煉金屬化為新的回收產業的驅動力。如果國內也能透過一些優惠政策或者以合資的方式吸引國際上先進公司大規模投資,哪怕出賣一些經濟利益,也可以一定程度上減緩現在國內電池回收的困境。不然大型汽車集團在2020年,得修建極其浩大的倉庫才能避免廠區被回收的廢舊汽車動力電池淹沒。

文獻參考:

[1] 黃耀鵬.動力電池產業大發展回收的技術路線不成熟

[2] 祝葉華.動力電池回收利用助跑中國新能源汽車產業

[3] 王攀.中國動力蓄電池回收利用面臨的主要問題及發展建議

++++++++++++++++++++終於講完啦++++++++++++++++++++++++++++++++++++++++++

由於作者工作經驗尚欠,如果文中有哪些觀點過於幼稚,歡迎各位親指正,謝謝~

如果覺得講得還算有道理,請點個贊~~~~~~~~