非領域專家,僅談談自己的粗淺認知。

首先,壓鑄本身不是什麽新鮮技術,用最簡單的表述就是「 打模+倒模 」,但在汽車領域則有一定的套用門檻。

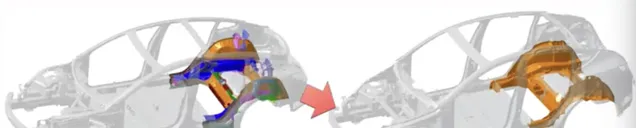

相比傳統制造工藝中的兩道流程繁瑣的工序—— 沖壓和焊接 ,壓鑄一體化能夠大大提升生產效率,同時縮減生產線面積,而最關鍵的是, 能夠增強所制造零部件的強度 !

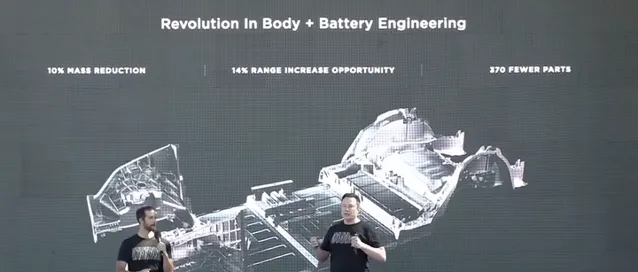

大家都知道特斯拉(Tesla)在壓鑄一體化技術上走的比較前。例如, Model Y的後底板就用的是壓鑄一體技術 ,相比同平台的Model 3,直接透過一台鎖模力為6000T的大型壓鑄機 將79個零件精簡為2個一體成形的零件,將連線點從700多個降低到50個多個左右,制造時間由1-2小時壓縮至3-5分鐘。

但最關鍵的是,因為沒有了焊接和鉚接,底板的強度和耐性用提升不少 。我仍然記得15年前,德國大眾汽車以「安全」著稱,賣點就是他們區別於日企「點焊+密封條」的「 雷射焊接 」技術,使汽車的強度及氣密性表現更好,不容易因潮濕而生銹腐蝕,當時的宣傳就是讓「不同的鋼板」變成「一整塊鋼板」。

而現在壓鑄一體化,本身直接就是「一整塊的鋼板」,理論上安全性會更高點。

目前,適合用壓鑄一體化工藝的材質, 主要是鋁合金 。鋁合金給汽車帶來最大的優勢是「 輕量化 」,以2019年的奧迪A8車型為例,整個白車身就采用了鋁合金、鋼、碳纖維等多種復合材料,其中鋁合金占比就高達58%。而新能源汽車由於電池、電機等自重本來就大,為了保證續航體驗,「輕量化」就成為重要的勝負手。

但是,相較於傳統工藝下的主要材質——鋼材 ,鋁合金車身構件的拼接工藝難度大幅升級 。如果還是用傳統的沖壓+焊接工藝拼裝鋁合金構件,則不得不采用新工藝如拌摩擦焊、雷射焊等,帶來成本上升和效率下降。

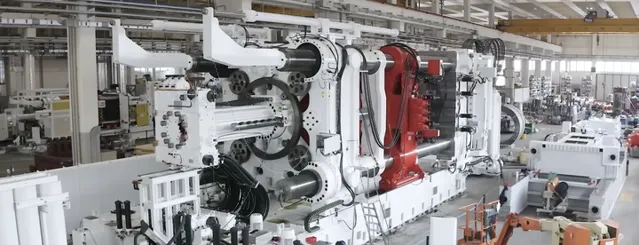

相對地,隨著「 壓鑄裝置噸位不斷提升+免加熱合金技術成熟+高壓壓鑄註射成型等工藝完善 」,鋁合金一體化壓鑄「大零件」,成為可行項。尤其是特斯拉帶來技術突破後,這項過去冷門的造車工藝熱度大增,國內很多廠家紛紛跟進。

最近,雷軍在小米汽車技術大會上,就公布了小米汽車工廠采用 鎖模力達9100噸的大壓鑄機!9100噸是個挺雞賊的數位,要想Model Y上特斯拉使用的壓鑄機鎖模力高達6000噸,而其最新一款已去到9000噸,小米這多出來的100噸感覺就是為了沖著打破特斯拉記錄來的。

事實上,除了壓鑄能力外,材料本身也很重要。盡管上述提及鋁合金,但傳統鋁合金本身也有問題,因為其必須進行熱處理, 這個過程需要精確控制,不然很容易變形 。

所以真正的壓鑄材料,不是簡單的鋁合金,而是此前提及的「 免熱合金 」。 這也是特斯拉的一大殺手鐧「專利」,簡單來說,就是以鋁為基材,糅合了多種元素的合金 。通俗理解,就是為取百家之長去「煉丹」,例如鎂可以提升屈服效能、矽可以提升流動性和抗拉強度、鐵有利於脫模……廠家透過AI仿真和無數實驗,最終以合適的「比例配方」制造出全新的汽車材料。

可以推論,這些配合壓鑄一體化的新材料部件,不單單輕便,在 屈服強度、抗拉強度、延展性等方面也有出色表現,能夠大幅提升汽車駕控體驗和安全性 。

誠然,目前壓鑄一體化工藝還帶來一些非常明顯的問題:

一是企業前期投入成本高 。首先「開模」成本是很高的,萬一用這個模具的車賣不好、部件設計有問題等,要重新「開模」就會造成大量沈沒成本。

二 是維修成本高 。這個就更好理解了,以前撞個車,壞哪修哪,通用零配件一堆,鈑金起來也容易,那一體化之後就麻煩了,會否撞一處就需要換半台車的「一體化」零件呢?據稱,特斯拉的終極目標是透過多面壓鑄技術,直接一次性壓鑄出一整部車的「白車身」,那撞壞一個框架,是否就得換一整個車身~~~當然企業肯定會考慮,維修方式可能也會迎來顛覆。

總的來說,壓鑄一體化技術給車企帶來的是更好的成本控制和效率提升,給使用者帶來的是更好的駕控體驗和整體安全性,屬於目前汽車制造的一個方向。

回到題目,除了剛剛提及的安全方面,還有一點不可忽略的。未來采用「壓鑄一體化」工藝的車更多會是新能源汽車,這些汽車的智駕能力和避險能力普遍會較傳統燃油車要高,如果基於這個角度判斷,選擇壓鑄一體化工藝的車,會更安全點。