現在車上大大小小的控制器大幾十個,主機廠都要做哪些測試,滿足哪些要求,才能使控制器達到量產要求呢?

01. 整車開發流程

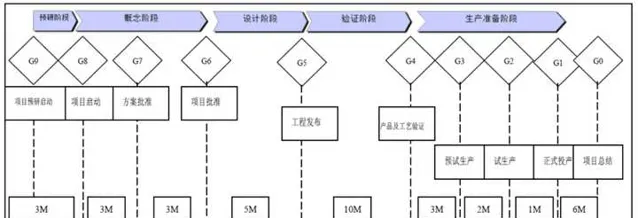

在聊測試之前,首先了解一下一款車的開發流程。在主機廠我們經常能聽到「某某計畫開G2閥」、「某某計畫關G1閥」等,這裏的G1、G2就是車型計畫的節點名詞。比如某主機廠的車型開發流程共有9個閥門,其中:

G9:計畫預研啟動,主要是市場調研,完成產品定義,制定開發目標;

G8:計畫啟動,計畫前期規劃,以及批準立項開發;

G7:方案批準,開發平台的技術方案確定,選定造型主題;

G6 :計畫批準,凍結內外飾造型,正式開始整車的工程設計;

G5:工程釋出,完成工程設計,釋出正式數模和圖紙;

G4:產品和工藝驗證,對產品設計進行最終驗證,同時驗證供應商的制造能力和整車廠的工藝設計等;

G3:預試生產,驗證全工裝和工藝條件下批次提供的零部件品質,偵錯整車廠的生產裝置,檢驗生產工藝;

G2 :試生產,驗證主機廠生產線在一定節拍下的制造能力;

G1:正式啟動批次生產;

對於新車型開發而言,各個階段的時間花費大概如下圖所示。

對於電子電器的測試而言,主要分布G5到G1之間。其中G5~G4主要是零部件以及子系統測試,G4~G2由於已經開始有目標車輛了,開始有整車級的功能驗證,G2~G1是對量產軟體的全面驗收了。

02. 電子電器測試內容

按測試物件來說,電子電器的測試分為零部件測試、系統測試、整車測試三大類;按測試環境分為仿真測試、台架測試、實車靜態測試、實車動態測試;按照測試項來分,分為:

1. 功能測試,主要測試零部件功能是否符合需求規範要求,比如對動力總成而言,需要有不大於10%坡度的防溜坡功能 、有扭矩控制功能、有轉速控制功能,那也就需要對這些功能進行測試,包括台架和整車;

2. 診斷測試,主要是診斷服務的測試,配置參數讀寫、軟體升級、故障碼測試(包括故障觸發、故障快照、擴充套件數據、故障老化等),這些測試的依據是主機廠釋放的診斷問卷。

3.網路測試,網路包括CAN、LIN、乙太網路、Flexray等,以CAN為例,包括實體層的CAN一致性測試、網路管理測試、匯流排訊號周期偏差測試、Busoff測試;訊號互動測試等。網路測試也涉及零部件和整車的測試。

4 EMC測試,測試零部件的電磁放射線以及電磁放射線抗擾是否符合要求;

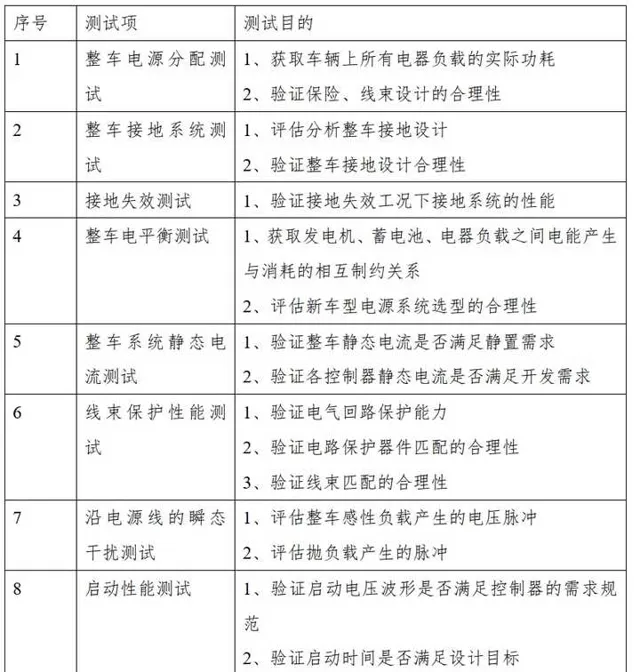

5. 電效能測試,測試整車電路系統的效能,包括電源分配、接地系統、電平衡、靜態電流、路線報告等,具體如下圖所示。

對於測試人員而言,需要根據零部件、系統、整車的需求,設計測試用例(包括前提條件、測試步驟、期望結果),然後組織評審,最後再編寫測試用例,目前而言,大部份能自動化的,都基於Python或者是CanOE的CAPL編寫自動化測試用例。

03. 電子電器測試流程

在零部件的每個軟體設計需求凍結之後,負責該零部件的DRE(產品工程師,也零部件的他爸)將需求文件發送給零部件供應商,供應商根據需求以及交付計劃開發軟體,在將軟體交付給主機廠時,需要順帶將測試報告、release note發送給主機廠,測試報告匯流排測試報告、診斷測試報告等。

當主機廠DRE收到供應商釋放的軟體和測試報告後,開始進行內部測試流程。

1.軟體功能驗收

負責該零部件的科室內部測試人員需要進行基本通訊驗證、基本功能驗證,驗收透過後釋放進行整合測試。

2.整合測試

整合測試人員收到軟體和測試報告後,開始行程零部件的整合測試,這裏主要是在HIL測試以及台架測試,主要測試項包括:基本通訊驗證,匯流排喚醒休眠測試,電源狀態切換,車輛模式切換,休眠喚醒,實體層基本測試等。

3.系統測試

根據整車電氣架構對整車系統的劃分,以子系統為單位進行測試,根據子系統的需求規範編寫的測試用例,進行逐條測試驗證,驗證過程需包含匯流排訊號的流轉(輸入訊號,轉發訊號,控制訊號,狀態反饋訊號等),及重要硬線訊號的流轉。

4.網路測試

網路測試的測試以CAN為例,主要為CAN一致性測試、網路管理測試、匯流排訊號周期偏差測試、Busoff測試;訊號互動測試等,這些一般首先是進行單件測試,然後在進行系統及整車測試,系統和整車測試主要是測試,各個部件的協調,包括網路的報文路由,實車環境下下的網路負載,各個部件的協調休眠等。

5.診斷測試

診斷測試通常跟網路測試是一起的,根據診斷調查問卷,逐項進行單件的測試,測試透過後,會進行整車測試,這裏主要驗證診斷儀與零部件的診斷互動,例如升級測試,另外還有就是下線測試,這裏主要是根據整車下線過程中,進行測試。

5.功能測試

當以上這些測試完之後,開始進行功能測試,也就是台架測試和實車功能驗證,比如前面提到的動力總成的防溜坡功能等,這種就沒法在台架上驗證,只能在車上驗證。

以上的這就是電子電器測試的測試流程,測試完成之後,會將測試未透過項會發送給供應商,進行修復和澄清,並且要求給出修復計劃,供應商修復軟體後,再次進行上面的測試流程。

04. 總結

電子電器的測試貫穿整個成型的開發過程,主要是為了充分的驗證各零部件、子系統、整車的功能是否按正確實作,另外除了以上聊到的測試外,車型開發過程中還有大量的其他測試,包括零部件的DV/PV測試、環境倉測試。整車到吐魯番的夏季測試、到漠河的冬季測試,道路適應力測試,機械老化測試、淋雨測試、碰撞測試等等。

貫穿車型開發階段的大量的測試才是保證車輛可靠、安全的基礎。