動力電池包 pack 研發工程師來做一下解答,我先說碰撞,然後說高溫。

對於電動車電池的碰撞而造成的熱失控,目前來說沒有絕對好的解決辦法。我是指發生極端情況下的碰撞,比如前幾天在杭州高速收費站那輛大眾電車,在沒有任何減速的情況下,直接撞向收費站,撞擊很慘烈,輪胎當場飛到天上去了,然後就是瞬間起火,事故造成 4 人死亡, 有網友估計當時撞擊的速度在 100km 左右,但是具體以警方通報為準。這種撞擊就屬於極端情況,因為速度太快,撞擊的還是水泥墩,沒有任何緩沖。

https://www.zhihu.com/video/1650385844522385408

https://www.zhihu.com/video/1650385844522385408

不管是三元鋰也好還是磷酸鐵鋰也好,只要發生了碰撞,對電芯造成了擠壓,這個時候三元鋰電池百分百會著火,並且伴隨著爆燃。因為三元鋰電池的燃點在 200°C 左右,這個溫度很容易達到。磷酸鐵鋰電池或許能夠好點,磷酸鐵鋰電池的燃點在 500°C 左右, 但是如果電芯擠壓嚴重,著火也是早晚的事情,因為電池短路後,正負極接觸,再加上電解液,裏面是化學反應,溫度也會慢慢積累的,到達燃點,自燃就著了。

面對碰撞唯一能做的就是加強動力電池包的機械結構,讓電池包的強度更強。至於說什麽熱管理安全啊,BMS 功能安全啊,電池的化學內容安全,這些東西在面對碰撞一點都沒用,唯獨加強其機械結構。

如何加強電池包機械結構呢?

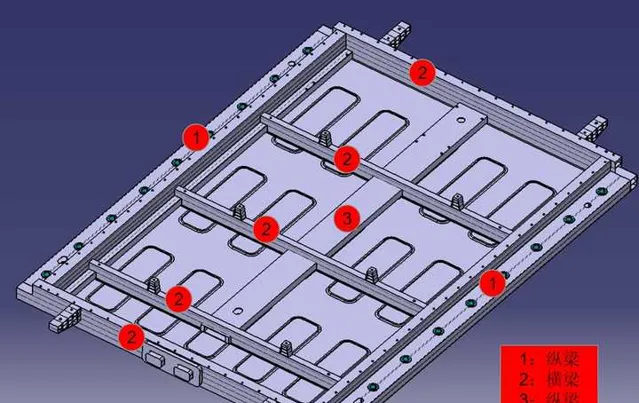

當下國內所有電車的電池包最流行的設計,也是技術最成熟的設計就是擠出鋁,然後焊接在一起,焊接的技術可以用攪拌摩擦焊,MIG 焊接,焊接都是技術都是非常成熟了,問題都不大。最主要的還是電池包箱體的設計,電池包的箱體承受了所有的載荷,一個電池包的重量通常在 500kg 左右,電池包所有的重量都是由箱體來承受,然後箱體固定在整車白車身上面。

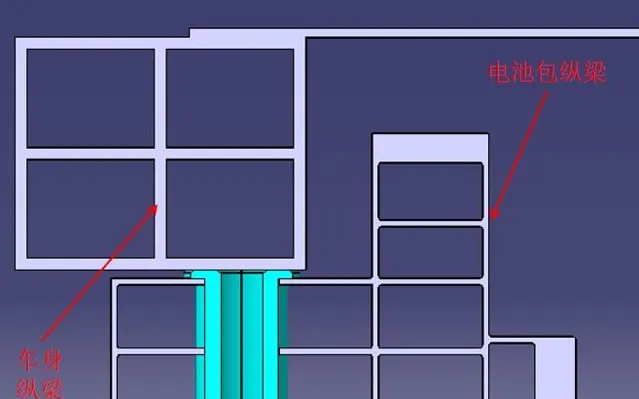

因為現在的電車都是電池底盤一體化設計了,什麽意思呢?就是把電池包當做底盤的一個零件,所以說電池包不僅僅只固定在車身上,電池包也會固定在前後副車架上面,這樣電池包就跟汽車底盤融為一體了。

目前電池包箱體擠出鋁的設計,在前後方向用的梁不是很強,也就是下圖2,這是因為,電池安裝在底盤上前後方向會有前後懸架,前後電機的布置。通常而言一個電池包的長度大約在2m,但是一輛車的長度大約在4.5-5.5m,所以電池包的前後還會布置很多其他的零部件,所以在發生碰撞的時候,前後方向電池一般不會發生擠壓,因為發生碰撞時,前後其他的零件會有緩沖,也就是先替電池去承擔碰撞,只有撞擊力大到一定層度,才會擠壓到電池,但是這個屬於特別小的機率了。

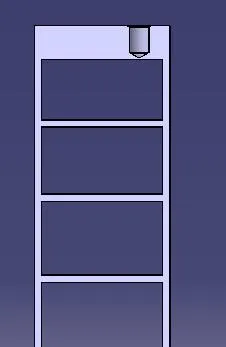

所以電池包的前後橫梁一般都不是特別的強壯,下圖為電池包後梁的截面圖,結構做成了「口」字形,也就是吸能盒,厚度一般為2mm,那麽可不可以把壁厚做厚一點呢,這樣零件的強度就更強了,當然是可以的,但是沒有必要,因為零件壁厚增加了,成本也增加了,比如說把這跟梁的壁厚由2mm變成3mm,那麽重量就會由3.529kg增加到4.725kg,重量增加了33%,這種鋁梁的成本跟重量有很大的關系,成本起碼要增加20%以上。

下圖為電池包箱體縱梁的設計截面圖,縱梁的設計通常都是很強壯的,原因就是電動車比較怕側碰,因為側碰只有兩道保護,第一道就是車身的縱梁,然後就是電池包的縱梁了,而電池包是固定在縱梁上面的。發生撞擊的時候,先撞車身縱梁,然後是電池包縱梁,通常而言,在布置電池的時候要求電池距離箱體的縱梁要有一部份距離,這是為了保證,即便是在撞擊的時候,避免擠壓到電芯。

剛剛說到單純的提高箱體梁的厚度是可以增加其強度的,增加到 3mm 或者 5mm 都是可以的,但是主機廠不會這麽幹。原因很簡單,增加成本,梁的厚度從 2mm 增加到 3mm,效能可能會提升 5%但是成本可能就會增加 20%,主機廠通常都不會為了 1%的效能去增加 20%的成本,畢竟極端的碰撞屬於小機率事件,這種情況發生的機率可能是萬分之一,所以說,主機廠從成本上面考慮,通常都不會把零件的強度做的特別特別強。

我們都知道汽車 A 柱 B 柱都是加上鋼,可以承受 1500Mpa 的擠壓力,但是只有 A 柱 B 柱是加強鋼,其他部位都是普通鋼,為啥不把全車身都用加強鋼呢?還是因為成本,加強鋼貴,沒必要全部都用,只在重要的地方用,省成本。這個跟電池包梁的結構道理是一樣,只要滿足 99%的碰撞結實就可以,沒必要去追求 100%。

通用奧特能電池包

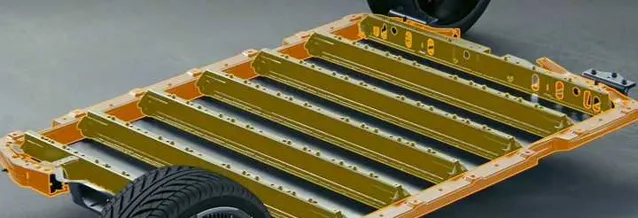

通用奧特能電池包的設計是獨特的,目前所有上市的電車,只有通用奧特能用的是沖壓鋼結構的箱體,鋼的強度肯定比鋁好,但是鋼的缺點就是品質重,所以通用用的是能量密度最大的三元鋰 811 電池,其目的應該就是為了提高整個 pack 的能量密度。

通用在介紹自家的產品的時候提到,奧特能電池包箱體用的不是普通鋼材,用的是加強鋼,可以承受 1500Mpa 的擠壓力,這真的是把汽車 A 柱的鋼材用來做電池包了。

網紅車評人區長做過測試,把奧特能的電池包直接拿過來做柱碰,時速 37 公裏,比 C-NCAP 高出了 5 公裏,結果是奧特能的電池包變形最小,起了小火,然後自己滅了。這足以證明奧特能電池包的機械效能的強大。

奧特能這種加強鋼電池包的設計肯定都是過設計的,成本不會低的,但是這是奧特能的一個賣點,主打的就是機械安全。

我們再說高溫

電池怕高溫,這是常識,有研究表明電池在 45°C 以上的高溫用,其壽命會嚴重的下滑,原因就是電池內部發生了一些非必要的化學反應。電池在工作的時候會發熱,因為電池內部有電阻,同樣在充電的時候也會發熱。

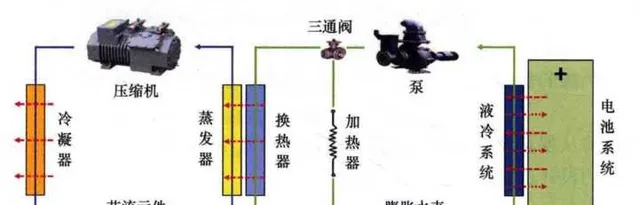

其實電池的高溫比較好解決,直接用空調降溫,效果很好的。下圖是一個簡單的電池包冷卻/加熱原理圖。

如果電池的工作溫度太高,這時候,左邊的壓縮機就開始工作了,壓縮機壓縮冷媒介質,氣態的冷媒介質透過壓縮機的壓縮,變成了高溫高壓氣態冷媒介質,然後高溫高壓氣態冷媒介質,流經冷凝器,冷凝器是一個熱交換器 ,高溫高壓氣態冷媒 流經冷凝器會變成高壓低溫液態冷媒介質,然後透過節流原件,變成了低壓低溫液態冷媒介質,然後透過蒸發箱,帶走電池冷卻液的高溫,同時流出高溫氣態冷媒介質,然後再流入壓縮機。

這就是空調的原理,作用效果非常好。我們經常說,電池在低溫表現不好,但是從不會說電池在高溫表現不好,就是因為在電池面對高溫的時候,我們有辦法來處理。

在給電池充電的時候,尤其是快充,電池也會產生大量的熱,這個時候 BMS 就會工作,給電子壓縮機跟電子水泵一個訊號,讓其工作,給電池降溫。所以在面對高溫的時候,不用怕。

總結:電池在面對碰撞的時候,99%的碰撞都是沒問題的,都不會擠壓到電芯,如果是那 1%的極端碰撞,可能就得聽天由命了,目前為止也就奧特能表現好一點。面對高溫,問題不大,電池包的冷卻系統會很好的給電池散熱,所以高溫的時候不用怕。