出品|網易文創

導語: 12月20日,中國宣布:全球首座球床模組式高溫氣冷堆核電廠——山東榮成石島灣高溫氣冷堆核電廠示範工程送電成功。這是全球第一個並網發電的第四代高溫氣冷堆核電計畫,標誌著中國成為世界少數幾個掌握第四代核能技術的國家之一,意味著在該領域中國成為世界核電技術的領跑者。

就在不久前,深度參與中國高溫氣冷堆研究事業的王大中院士獲2020國家最高科學技術獎。而他的學生張作義也正是高溫氣冷堆核電廠專項總設計師。高溫氣冷堆示範工程裝機容量20萬千瓦,於2012年底在山東榮成開工建設。到今年年底並網發電,前後歷時十年左右時間。

打破主流的高溫氣冷堆

在核技術的歷史上,相比於壓水堆,高溫氣冷堆是一個新生事物。

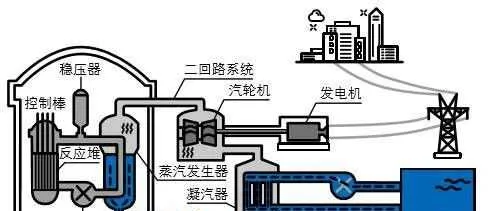

在人類核電歷史上,壓水堆(加壓水慢化冷卻反應爐)一直是主流。以加壓的、未發生沸騰的輕水(即普通水)作為慢化劑和冷卻劑的反應爐。是核電廠套用最廣泛、容量較大的堆型,占到核電各類反應爐堆型的60%。

然而,在核技術蓬勃發展的年代三裏島和車諾比核電廠事故,給全球核電發展籠罩了陰霾。「熔堆」成為了壓水堆揮之不去的噩夢。

雖然核子反應爐的發電邏輯與鍋爐類似,但是核子反應爐不同於傳統的鍋爐。一般地,燃煤燃氣熄火後,就不會再產生熱量。而核子反應爐不同,它停堆後還會繼續由於衰變反應而產生熱量。只有把衰變反應的熱量能夠順利帶出爐心,反應爐才不會發生爐心熔化、放射性外泄的嚴重事故。

因此,發展具有固有安全的反應爐技術,成為了各個堆型一直追求的發展目標之一。在20世紀50年代起步的高溫氣冷堆,具有固有安全特征,成為了發展的主要方向。高溫氣冷堆具有獨特的安全性,號稱是「永不熔堆的反應爐」。良好的固有安全性也是第四代反應爐的特征之一。

永不熔堆是如何做到的呢?

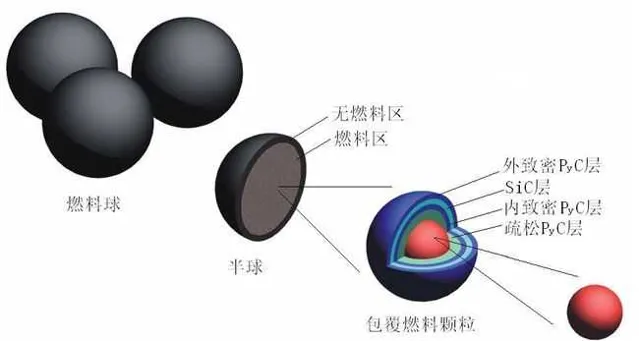

第一道防線是特殊的包覆顆粒燃料。 目前壓水堆使用的燃料由氧化鈾陶瓷芯塊和鋯合金包殼組成,高溫氣冷堆的燃料是直徑0.5mm左右的UO2核芯,透過疏松熱解碳、碳化矽、致密熱解碳等三種同心球殼狀包覆材料形成燃料顆粒,直徑不足1mm。燃料顆粒隨機彌散在石墨基體內,壓制燒結形成球形或棱柱形的燃料元件。只要環境溫度不超過1650℃,碳化矽球殼就能保持完整,固鎖放射性分裂產物,形成了第一道安全螢幕障。

第二道防線是氣冷堆的冷卻劑——氦氣 。氦氣是一種惰性永久瓦斯,不與任何物質起化學反應,中子吸收截面小,難於活化,具有很低的放射性水平。因此,采用氦氣作為冷卻劑可以保證堆內環境的安全性。

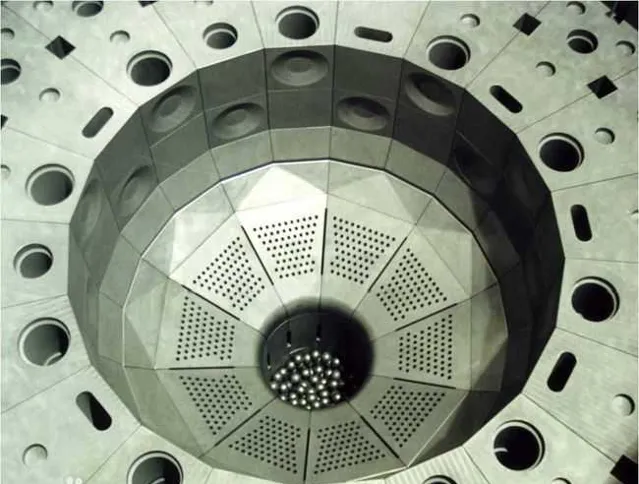

第三道防線是石墨慢速劑。 高溫氣冷堆采用石墨作慢化劑,爐心不含金屬,結構材料由石墨和碳塊組成,熔點都在3000℃以上。球床爐心外圍由石墨反射層和碳磚絕熱層構成。靠近爐心的石墨側反射層內布置了控制棒孔道,稍外側設有流通冷氦氣的孔道。在石墨反射層內還布置了碳化硼吸收球孔道。控制棒和吸收球系統獨立承擔反應性的控制功能,滿足多樣性和冗余性的要求。

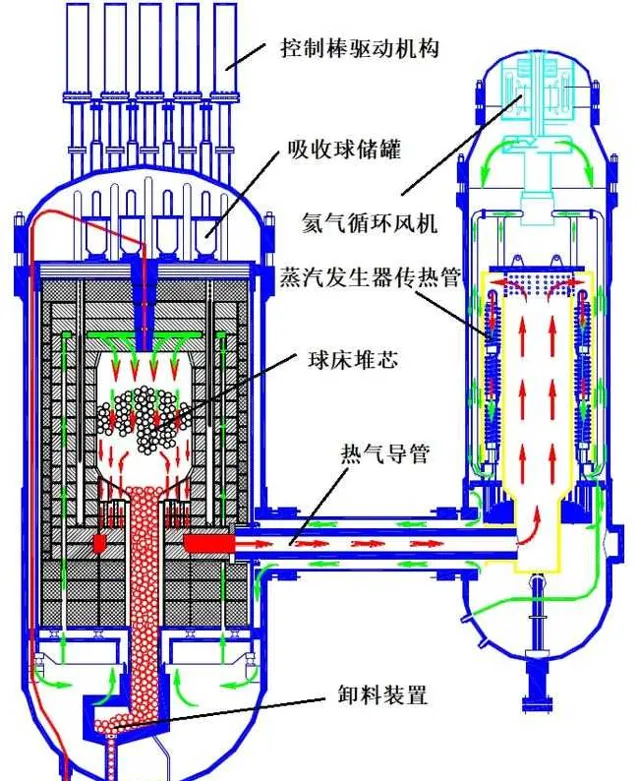

第四道防線是來自氦氣與反應爐的結構材料良好的相容性。 避免了以水作冷卻劑與慢化劑的反應爐中的各種腐蝕問題,使冷卻劑的出口溫度可達950℃甚至更高。經主氦風機增壓的低溫(250℃)氦氣,進入熱氣導管殼體的環形流道,進入反應爐壓力槽下部。經過一系列的孔道冷卻球床爐心,最終高溫氦氣在下部熱氣混合室經擾動混合成為平均溫度750℃的高溫氦氣。

由於這樣的設計,在任何事故條件下,反應爐爐心的剩余發熱能夠透過非能動的方式載出,爐心包覆顆粒燃料的溫度不會超過允許的限值。這樣就可以避免爐心熔化的可能。在發生嚴重事故的條件下核電廠廠外的放射性劑量仍在限值範圍之內,而不用采取廠外的應急計劃。

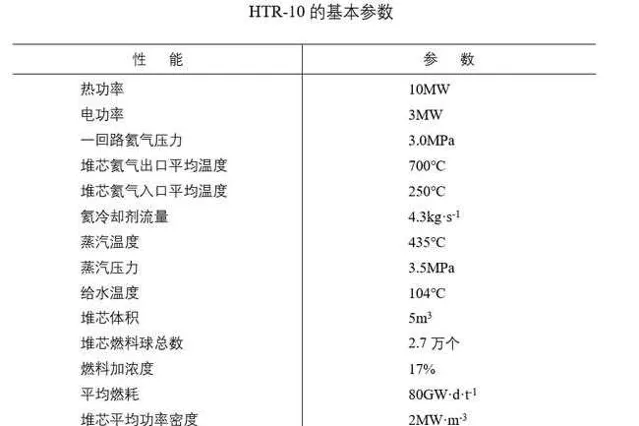

目前,全世界正在執行的高溫氣冷堆只有中國的高溫氣冷實驗堆(HTR-10)和日本的高溫工程實驗堆(HTTR)。 HTR-10進行了模組化設計,降低單堆功率只有壓水堆的1/10,降低了衰變熱的散熱負荷。爐心功率密度也很低,只有壓水堆的1/30,具有相對大的散熱表面。這就實作了以非能動散熱手段對付不可控的衰變放熱過程。在主動冷卻失效時,衰變熱透過放射線、導熱和自然對流等方式從爐心傳遞給環境熱阱,驗證了HTR-10的固有安全。 這也是全球首次在真實反應爐上進行此類安全演示。

2003年4月、10月和2004年9月,經國家核安全域審查批準,在10百萬瓦高溫氣冷實驗堆上進行了廠外電源斷電試驗,主氦風機停機試驗,以及甩負荷試驗等3項驗證固有安全性的試驗。在比福島核災難更嚴重的事故工況下,依靠反應爐的固有安全特性,加上高溫氣冷實驗堆優異的燃料效能,不僅沒有發生爐心熔化的嚴重後果,而且靠全程負反應性溫度系數實作了自動停堆。

完整工業基礎成就超級裝備

回顧高溫氣冷堆的發展歷程,早在二戰之後,英法兩國就在高溫氣冷堆領域開始起步。

起初是采用CO2瓦斯作為冷卻劑,50年代中期,氦氣還是取代CO2瓦斯,氦氣冷卻的高溫反應爐開發起始於英國牽頭、多個歐洲國家參與的「龍堆」(Dragon)計畫。這一計畫采用的氦氣冷卻和石墨陶瓷爐心設計,驗證了包覆顆粒燃料在實作高燃耗深度和阻留分裂產物方面的優異效能,並在氦氣領域開發了一系列的專有技術。這些設計奠定了高溫氣冷堆技術的雛形,影響至今。

同時期,美國采用棱柱狀石墨燃料元件,建造了桃花谷(Peach Bottom)反應爐;西德采用球形石墨燃料元件,建造了AVR反應爐,也為高溫氣冷堆做出了很多探索。桃花谷實驗堆驗證了爐心物理計算和設計方法。AVR在30年左右的執行時間裏,一半的時間裏,氦氣爐心出口溫度達到950℃,積累了大量執行經驗。

70年代,世界核電進入高潮,美國與德國也分別新建了新的高溫堆計畫,聖·弗倫堡(Fort St. Vrain)高溫堆示範電廠和釷高溫氣冷堆示範電廠(THTR-300)。然而,這兩個示範電廠執行時間並不長,聖·弗倫堡計畫由於設計施工缺陷,電廠利用因子一直不高,執行13年便關閉。THTR-300工期長達13年,建成後表現出很高的可用率,卻因業主經費短缺,僅執行5年便關閉。

中國的高溫氣冷堆研究開始於上世紀70年代中期。「863」 計劃中高溫氣冷堆被列為能源領域的一個,設立了研究專題,設立了設計研究、燃料元件研究、釷–鈾迴圈燃料後處理研究、石墨堆體效能研究、氦技術及氦關鍵裝置研究、壓力槽、球床流動特性和燃料裝卸系統技術研究、結構材料使用效能研究等8個研究方向。2003年1月,10百萬瓦高溫氣冷實驗堆實作滿功率偵錯執行和驗證試驗。

經過20年的不懈努力,從基礎研究到試驗堆,再到示範工程,中國在高溫氣冷堆的自主設計和建造方面,形成了獨立自主的智慧財產權。研究和開發了關鍵的技術和裝置,例如燃料裝卸系統、氦風機、控制棒驅動機構等;完成了大型部件的國產化制造,例如壓力槽、直流蒸汽發生器、金屬堆內構件、石墨堆內構件等;建立了燃料元件的生產線,在國內生產了2萬多個陶瓷包覆顆粒球形燃料元件;研究和開發了全數位化反應爐保護系統。

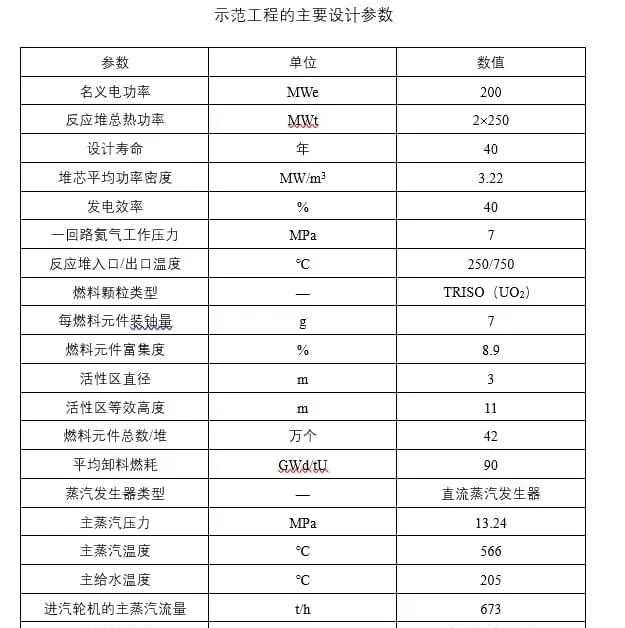

2008年高溫氣冷堆重大專項總體方案獲得國務院批準。以10MW高溫氣冷實驗堆為基礎,攻克高溫氣冷堆工業放大與工程實驗驗證技術,高效能燃料元件批次制備技術,建成具有自主智慧財產權的20萬千瓦模組式高溫氣冷堆核電廠示範工程。

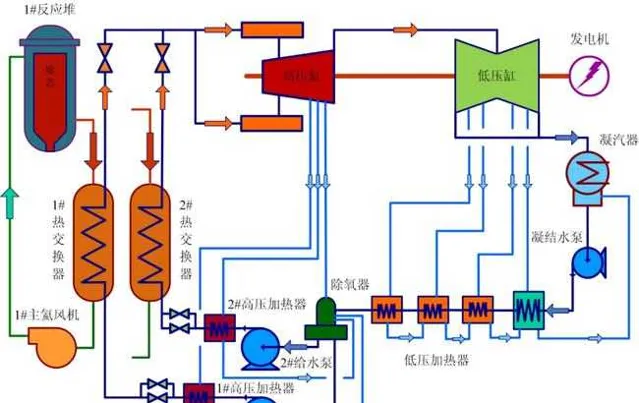

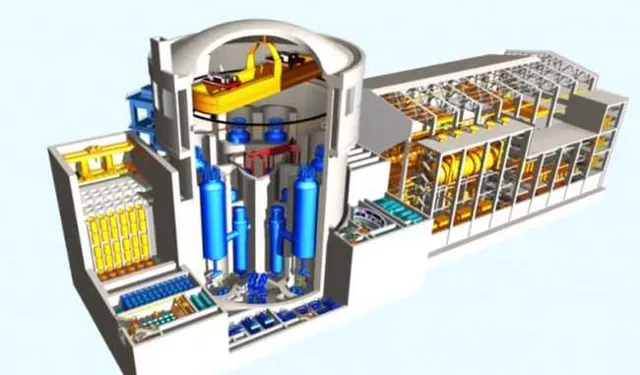

示範工程繼續采用模組化設計,單堆熱功率250MW;球形燃料元件,實作不停堆換料;設定兩套獨立停堆系統:控制棒系統和吸收球停堆系統;雙模組反應爐帶一汽輪機的執行模式;常規島采用成熟的超高蒸汽透平機組方案。

核島布置兩個反應爐模組,透過兩台蒸汽發生器共同為一台汽輪機提供蒸汽。反應爐與蒸汽發生器分別設定在兩個壓力槽內,其間用熱氣導管殼體相連線,構成「肩並肩」的布置方式。

在蒸汽發生器殼體上部布置了主氦風機。主氦風機采用立式方案,驅動電機由壓力槽外的變頻器驅動,由電磁軸承系統支撐。在反應爐中被加熱到750℃的高溫氦氣在蒸汽發生器中加熱二回路水,產生超高壓過熱蒸汽,送到汽輪機發電。

重大專項實施過程中,完成了一系列世界首台套的重大裝備的制造,對於相關行業的技術提升起到了重要的推動作用。核島裝置總共有15181台套,包括首台套裝置2201台,包括世界上還沒有、透過研發創制的創新型裝置660台。其中,核心燃料球達到年產30萬個燃料球的產能。這個采用中國自主研發技術,全部裝備國產化的燃料元件廠在技術水平胡生產規模上居於世界首位。在燃料元件的品質檢測方面,在批次生產過程中任意選取的10個燃料球,在歐盟開展了長達3年多的中子輻照及高溫極限條件測試,結果表明燃料元件在高達1650℃高溫條件下,能夠有效地阻擋放射性的泄漏。有關指標達到了世界最好水平。

高溫氣冷堆助力碳中和

今天並網發電的高溫氣冷堆核電廠示範工程,是世界上最接近商業化、安全性也最高的四代核電技術。在未來,也將借助示範工程進一步探索高溫氣冷堆的商業套用和商業優勢。

高溫氣冷堆的市場定位是壓水堆核電的補充、核能供熱的主力。未來還將利用示範工程已經驗證的技術,在保持主要裝置及系統不變的情況下,多個模組組合,形成60萬千瓦的核熱電聯產機組(HTR-PM600)。

為了充分挖掘示範工程在新能源領域的潛力,更好服務碳中和,今年在示範工程雙堆達臨界之際,由清華大學、中核集團、華能集團、中國寶武鋼鐵集團、中國中信集團聯合發起的高溫氣冷堆碳中和制氫產業技術聯盟成立。推動高溫氣冷堆制氫技術和產業發展,攻克關鍵核心技術問題,助力實作碳達峰、碳中和國家戰略目標。

國家能源局釋出的【關於做好可再生能源發展「十四五」規劃編制工作有關事項的通知】指出,要開展規模化可再生能源制氫示範,在可再生能源資源豐富、現代石油化工產業基礎好的地區,可重點開展能源化工基地綠氫替代。加速發展綠氫制取、儲運和套用等氫能產業鏈技術裝備,是未來中國能源發展的重要路徑之一。

此前,利用核能發電電解水製氫也是核能制氫的技術路線之一,但由於這一路線的制氫效率僅有30%,並不適用於規模化制氫。而采用高溫氣冷堆制氫已具備開展中試的技術條件,支持熱化學迴圈和耦合生物質同時,制氫效率超過45%,與高溫堆熱匹配性好且成本較低,適合大規模制氫。

數據顯示,中國鋼鐵行業碳排放占總排放量的13%-15%,按照全球平均水平,每噸鋼將產生2噸二氧化碳排放。一台60萬千瓦高溫氣冷堆機組可滿足180萬噸鋼對氫氣、電力及部份氧氣的能量需求,每年可減排約300萬噸二氧化碳,減少能源消耗約100萬噸標準煤,可有效緩解中國碳排放壓力。

結語:

高溫氣冷堆示範工程采用中國完全自主智慧財產權、具有第四代先進核能系統特征的球床模組式高溫氣冷堆技術,是中國落實核電「走出去」戰略的優選堆型之一。這一計畫與探月工程、北鬥導航一並被列入16個國家科技重大專項。根據計畫公開資料顯示,高溫氣冷堆固有安全性好、發電效率高、環境適應力強、用途廣泛,在核能發電、熱電冷聯產及高溫工藝熱、制氫等領域套用前景廣闊。

石島灣高溫氣冷堆示範工程是全球首座球床模組式高溫氣冷堆核電廠,也是全球首次將高溫氣冷堆核電技術商業化的示範計畫。在核能發電、熱電冷聯產及高溫工藝熱套用等領域商業化套用前景廣闊,是中國最佳化能源結構、保障能源供給安全、實作「雙碳」目標的重要路徑。

未來,將會以高溫氣冷堆技術為基礎,研發制氫技術,開展氫冶煉、氫化工等套用技術,將高溫氣冷堆技術與鋼鐵冶煉、化工等具體套用場景相結合,打造工業規模示範計畫,並在國內外開展產業化推廣,打造基於高溫氣冷堆制氫的產業生態,實作相關行業二氧化碳減排。

參考文獻:

【1】中國高溫氣冷堆技術及產業化發展.張作義,原鯤[J]現代物理知識. 2018.04.002

【2】核能制氫-冶金套用耦合技術的現狀及套用前景. 饒文濤,魏煒,蔡方偉,楊建夏,李文武.[J] 上海節能. 2021,(11)

【3】王大中:見險峰而越 固強國之基. 蓋博銘,王琳琳,馬曉冬[J] 智慧中國. 2021,(11)

【4】多模組高溫氣冷堆地震機率安全分析關鍵技術研究. 姜卓爾,王海濤,趙軍[J] 原子能科學技術. 2021,(11)

網易【了不起的中國制造】欄目原創內容,侵權必究

「了不起的中國制造」專欄,力邀行業權威、資深玩家,呈現他們眼中的中國創新之路。

合作信箱:[email protected]

歡迎關註 【了不起的中國制造】 官方微博

歡迎關註 【了不起的中國制造】 網易號