熱管理架構在有了電動汽車的車型設計需求以後開始設計,主要功能包括: 1、冷卻高壓器件(電機、逆變器、車載充電機、DCDC);2、加熱和冷卻高壓電池;3、加熱和冷卻駕駛艙。

明確了需求和邊界條件才能開始確定熱管理的架構,以下列舉其中一些關鍵的需求和邊界條件:

以上需求還只是冰山一角,但由以上需求可以基本確定熱管理系統架構,再加上一些詳細的需求參數可以對熱管理執行器和傳感器選型了。

下面就要開始做一些選擇題了!

一、以何種介質換熱?

換熱根據介質的不同,可以設計出不同的架構。

五菱旗下的 宏光Mini EV 和寶駿E100 E200甚至E300使用的都是小功率電機,因此完全依賴 自然風冷 即可,而且除了電機以外的功率電子比如充電機和DCDC,也只需要外加一個 風扇主動風冷 散熱即可滿足需求,此時就沒有水冷回路的存在了。

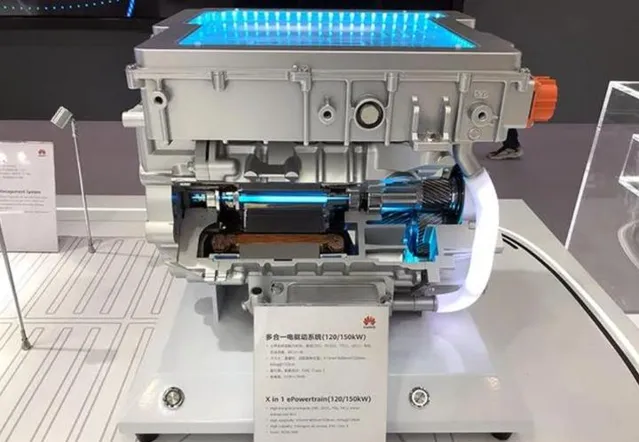

反之,而面向高端車型, 油冷 也逐漸被提上台面,主要是用在高端車型的油冷電機上,目的是為了擁有更高的電機轉速/扭矩/功率,典型的是華為推出的 ePowertrain 的N合一動力總成整合,裏面用的就是油冷電機。但是考慮到 油的黏度和成本 ,冷卻油從電機內帶走的熱量並不是直接由傳統的散熱器和風扇總成來散走,而是要借助於 水油換熱器 將熱量傳遞給水路,然後又回到水路傳統的散熱方式實作散熱。這也就意味著電機冷卻有個自己的小迴圈。

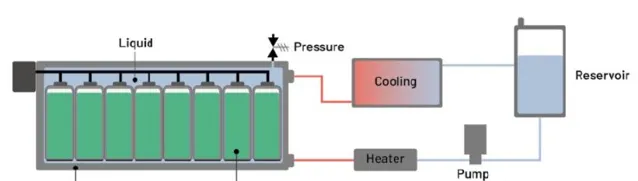

同樣在電池處也有選擇的機會,電池目前常見的是用普通的水路冷卻,也有一些 直冷 方案是直接用制冷劑冷卻,冷卻速率更高,效果更好。還有的方案是使用特殊冷卻液進行 沈浸式冷卻 ,這種特殊冷卻液為了能夠更貼近電池單體模組,需要滿足 非電解、絕緣、不腐蝕、低粘度 等等特殊的性質,如下圖所示的3M電池冷卻液。這些選擇都是基於整車設計需求來的,比如說整車有個需求是電池要能夠滿足高功率直流充電,那冷卻效果好的介質就很必要了。

所以綜合來看,換熱介質主要有:空氣、水和乙二醇混合液、制冷劑、冷卻油、特殊冷卻液。所謂熱管理架構,也就是把不同介質的換熱系統給搭建起來。

二、是否使用熱泵系統?

熱泵作為近幾年熱管理行業最火熱的話題之一,很多造車新勢力都計劃在下一代車型中使用熱泵系統,既有實際的節能效果,又可以作為賣點,畢竟作為標桿的 特斯拉Model Y 已經配上了。 蔚來 也在規劃下一代使用 二氧化碳R744熱泵 的純電車型。

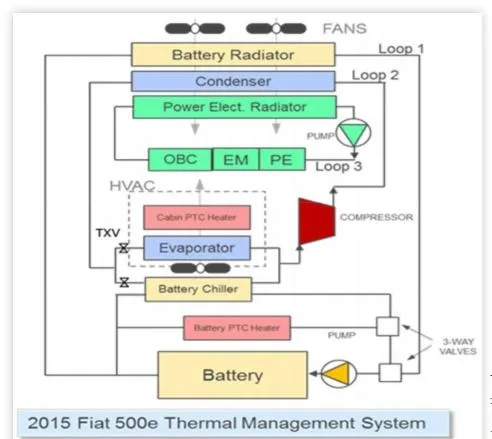

為什麽是否搭載熱泵系統對於熱管理架構設計這麽重要呢? 其原因主要在於,沒有熱泵系統的時候,電機、電池、乘員艙之間的熱管理需求是由各自不同的系統滿足的,互相之間至多只有一些串並聯的結構,無本質區別(如下圖中的菲亞特500純電車型熱管理架構)。而有了熱泵系統,電機、電池、乘員艙的熱管理變了一個有機的整體, 熱泵成為了中間的重要樞紐 。

使用熱泵系統的話,冷凝器和蒸發器就需要 根據熱管理需求實作回路的切換 。傳統空調系統中,冷凝器都是放在車前帶個風扇散熱用的,而在熱泵系統裏還需要考慮低溫環境下利用冷凝器的熱量加熱乘員艙和電池,此時就需要有相應的回路將冷凝器的熱量或蒸發器的冷量定向傳遞到所需位置。

熱泵系統的詳細介紹會另外更新一章。

三、有沒有可以整合的回路?

針對電機、電池和乘員艙的熱管理需求設計好各自的熱管理回路後,就要考慮如何整合在一起,因為回路整合和復用可以降低成本、減少空間。舉例說明,磷酸鐵鋰電池耐高溫但是低溫效能不佳,三元鋰電池低溫比磷酸鐵鋰略強但是高溫有過熱的風險。因此針對中高端車型上的電池包,既有冬季加熱也有夏季冷卻的需求。而乘員艙正好也是需要 冬季加熱夏季冷卻 ,這兩者的需求可以透過串聯或者並聯的回路設計耦合起來。

整合回路的需要做的是:1、減少 水泵 數量,但需提高水泵功率;2、減少 管路連線 ,但需增加 開關閥 切換回路,或者 比例調節閥 改變支路流量;3、減少 換熱器 數量、但需同時兼顧回路中各個熱管理物件的需求, 控制復雜度提高 。

四、其它需要註意的點

熱管理架構設計初稿完成後,就需要再做一些微調,有幾個小點:

- 熱管理回路中增設 傳感器 --> 主要包括:電機入口的水溫傳感器,空調/熱泵回路中的冷凝器和蒸發器處的制冷劑溫度傳感器或溫度壓力傳感器,電池入口的水溫傳感器或電池模組的貼面溫度傳感器,冷卻水回路的壓差傳感器(測流量/防泄漏),駕駛艙內的室溫傳感器,環境溫度傳感器(非動力總成範疇)

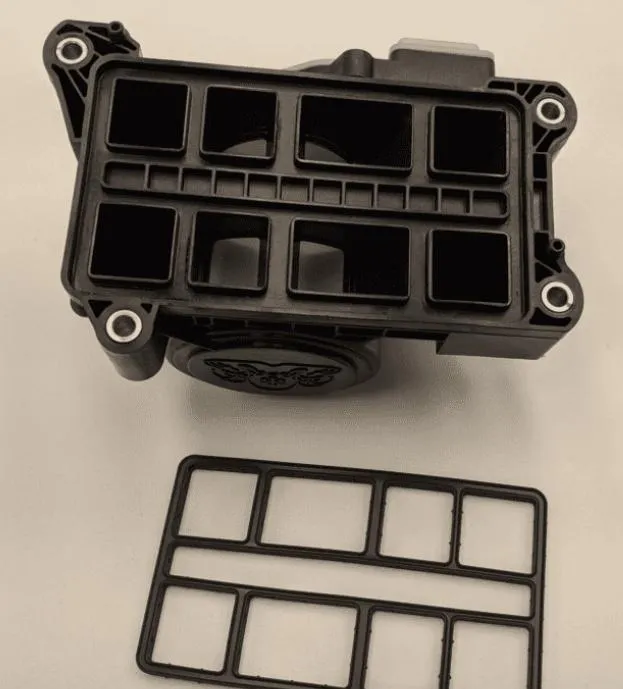

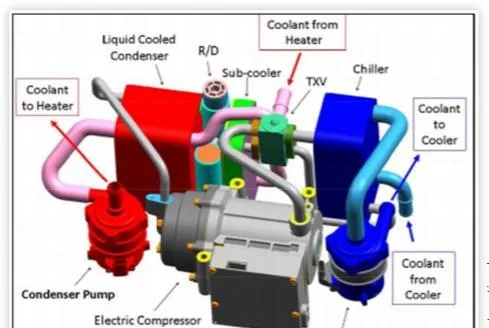

- 熱管理回路中是否有可以 機械整合 的部件 --> 電子水泵和水閥是否整合,多個水閥是否整合(如上圖中的特斯拉Model Y八通閥),水閥與溫度傳感器是否整合,電池包換熱器與電池包是否整合,駕駛艙蒸發箱和電加熱器是否整合,熱泵系統是否整合(下圖論文中的緊湊熱泵解決方案)

- 熱管理回路中在車上何處需要 彎折 、增設 補液壺 --> 為後期做 熱管理仿真 做準備,因為管路的折彎處和補液壺的位置將影響管路內流體的流動阻力(流量)以及壓力,對熱管理仿真的換熱效果有很大影響。

熱管理架構設計尤其要考慮的是要避開現有專利 ,目前國內已有純電動車型的熱管理架構大同小異,架構設計簡單但滿足需求,但面向下一代車型的設計則需要在熱管理架構上有一些創新,比如說:如何滿足100kW以上的高功率直流充電冷卻?如何透過熱管理技術延長純電續航裏程?如何降低熱管理系統成本以及提高空間利用率?如何做好100kWh鋰電池的熱管理?

期待更多在熱管理架構上的創新設計!