汽車行業的零部件加工最突出的特點是生產批次大,加工節拍短。為了適應這種單一工件大批次的生產要求,采用專機或專機自動生產線進行加工是最經濟的,也是最普遍的一種選擇。然而,當前汽車使用者對汽車的多樣化、個人化的要求,迫使汽車企業的產品換型越來越快,產品品種紛繁多樣,原來單一工件的大批次生產變成了多種工件各自的小批次生產。因此,多年來在汽車制造行業所使用的專機生產線已無法滿足汽車行業快速更新的現實需要。專機或專機自動生產線雖然生產效率高,但在柔性生產方面有很大缺陷,使機床對加工零件品種變化的適應力非常差。

(本篇選自【加工中心選用指南】第八章第一節 汽車零部件行業解決方案)

三、蒂德精機 V870L輪轂專機

蒂德精機V870L是針對乘用車輪轂開發的專用銑削加工中心(見圖8-6)。該加工中心 Y 軸行程為710mm,可應對24英寸(英寸=25.4mm)及以下規格輪轂的加工;工作台規格為1000mmx600mm,可安裝使用各種工裝夾具;配置15000r/min高速直聯主軸,在180min內可完成輪轂加工;增加強力底盤沖屑功能,方便機床切屑清理;使用帶式除油機,延長切削液使用壽命;油冷機與液壓站等機床附件采用機床內建設計,減少機床占地面積。

圖8-6 蒂德精機V870L輪轂專機立式加工中心

1.器材特點

1)采用前排屑結構,便於清理切屑及水箱積屑。

2)庫垂直安裝於立柱側邊的水平面上,解決了刀庫質素對立柱精度的影響,降低刀庫的懸垂質素。

3) Z 軸無配重設計,減少高速加工中 Z 軸換精靈致的機床振動。

4)采用密封膠條,解決漏水、漏液等現象。

2.套用案例

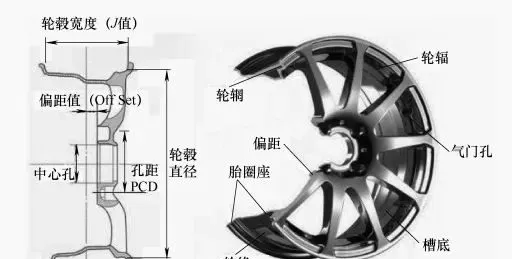

(1)加工特點以輪轂加工為例,如圖8-7所示。曲面類加工時以小線段為主,對系統要求相對較高。直壁類加工時以長直線圓弧為主,對系統小線段處理效能要求較低,程式公差影響不大。半曲面類加工時以長直線圓弧和小線段摻雜,程式公差小,系統處理慢;程式公差大,系統處理更快。加工過程中要求高剛性、高速切削,刀路一致性要求較高,對表面粗糙度要求一般,效率要求較高。

圖8-7 輪轂

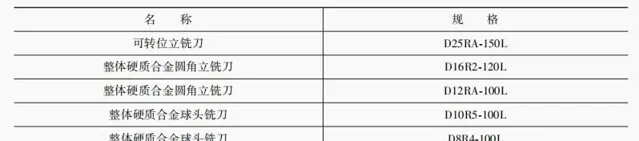

(2)主要刀具加工中用到的主要刀具及規格見表8-1。

表8-1主要刀具及規格

詳情介紹

本書介紹了加工中心的組成部件、典型結構、加工原則、 編程方法、分類及智能發展動態,分析了加工中心的設計原則、標準及優點,闡述了加工中心的選型原則、選型參數評估、安裝偵錯方法與驗收,並重點介紹了鏜銑加工中心、 車削加工中心及復合加工中心的選用要點及典型案例。

本書是編者從多年的新專案器材規劃、國內外汽車制造廠考察、國內外器材刀具制造廠技術交流、實地考察、器材驗收,以及生產實際器材管理、維護中,根據幾十年器材的變化和對各廠家的比較,收集了大量資料,總結深化編寫而成。本書不僅突破了傳統教科書的寫法,而且緊跟最前沿的技術,對制造業內人士的生產工作有很好的指導作用。

點選下圖,把好書帶回家!

-End-