一、電機控制器基本套用

1.1電機控制器圖示

1.2電機控制器整合形式

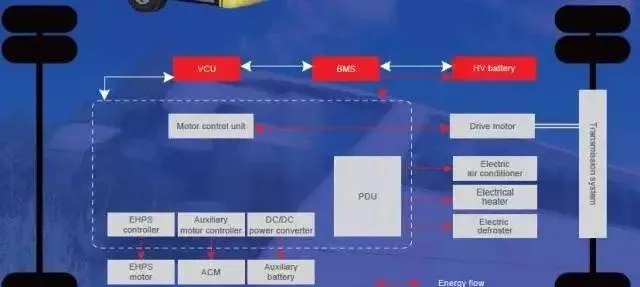

整合形式包括:單主驅控制器、輔件三合一控制器(整合:EHPS控制器+ACM控制器+DCDC)、輔件五合一控制器(整合:EHPS控制器+ACM控制器+DCDC+PDU+雙源EPS控制器)、乘用車控制器(整合:主驅+DCDC)、物流車三合一控制器(整合:主驅+DCDC+PDU)、物流車五合一控制器(整合:主驅+EHPS控制器+ACM控制器+DCDC+PDU)。

1.3電機控制器基本原理

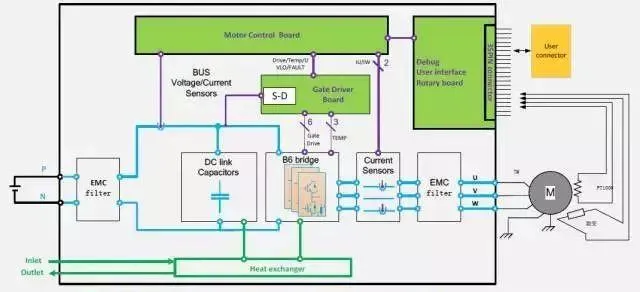

電機控制器基本功能:透過逆變橋調制輸出正玄波來驅動電機。

配電回路:為整合控制器各部份提供配電,如TM接觸器、熔斷器、電空調回路供電、電除霜回路供電等等;

IGBT驅動回路:接收控制訊號,驅動IGBT並反饋狀態,提供電壓隔離以及保護;

輔助電源:為控制電路提供電源,為驅動電路提供隔離電源;

DSP電路:接收整車控制指令,並提供反饋資訊,檢測電機系統傳感器資訊,根據指令傳輸電機控制訊號;

結構與散熱系統:為電機控制器提供散熱,提供控制器安裝支持,提供控制器安全防護。

電機控制器熱設計

整車實際執行環境復雜,工況比較惡劣,對熱設計提出很高要求:

仿真試驗需要多層次:

系統級(主要側重於控制器系統級的熱包括水道設計合理性以及控制級內部環溫仿真,系統級仿真包括模組級的模型)

模組級(關鍵部件模型電容,銅牌的仿真,透過密度、熱流密度從而仿真電容的溫度)

單板級 (仿真單板環境溫度、單板上關鍵零件散熱,目的是為了精確單板某個關鍵器件的散熱,比如單板放了一些關鍵電阻。若前期做了單板的仿真,可以更快做設計上面的精確設計)

芯片級(IGBT、主功率模組仿真,IGBT是模組控制器核心,如何發揮IGBT最大能力,取決於IGBT芯片級仿真的準確度)

試驗需滿足高精度:進行多輪次試驗試驗仿真閉環,散熱器偏差±3℃

復雜工況仿真:額定、過載典型工況仿真、堵轉特殊工況仿真、周期性負載、非線性負載確定控制器最大的能力。

二、電控系統效率最佳化技術

電控系統效率提升1%,對整車經濟性以及重量都很有優勢,效率最佳化技術包括載頻動態調整、DPWM發波技術、過調制技術、廣域高效HSM電機。

2.1載頻動態調整技術

電控系統最主要的損耗來源是逆變器部份,逆變器損耗70%來自開關部份。

從開關損耗角度降低,研究了載頻動態調整技術。透過仿真試驗發現,調整開關頻率後,控制器效率最大可以提升2%左右,使用動態載頻率技術,尤其是在低轉速,對載頻要求不那麽高的時候,調整載頻可以有效降低控制器的損耗,提供控制器的效率,初步預計每100公裏可以提供1.5公裏左右,載頻不能無限制下調,還需要考慮整車噪音和電機控制的需要。

2.2DPWM發波技術套用

不連續發波的技術套用,采用DPWM技術比COWM技術減少1/3的開關次數,可以顯著降低開關次數,達到減少開關損耗的目的。

當調制比M>0.816,CPWM和DPWM調制下的諧波近似相同。此區域可采用DPWM技術以降低器件損耗。

2.3過調制技術套用

控制器損耗包括開關損耗和導動損耗。導動損耗與輸出電流有很大關系,輸出功率一定的情況下,輸出電流降低對應輸出電壓需要相應提高。

透過加入過調制,能有效提高弱磁區輸出功率和輸出轉矩,提高輸出電壓4%,峰值功率對應提高4%左右,改善整車在高速的動力效能;

透過加入過調制,輸出相同功率,電流會明顯降低,能減小系統發熱,提高控制器的過載能力,改善整車動力效能;

透過加入過調制,能有效提高基波電壓,與沒有過調制相比,可以有效提高電機效率,電機電流能明顯減小(0~8%),效率提高可以有效延長續航裏程。

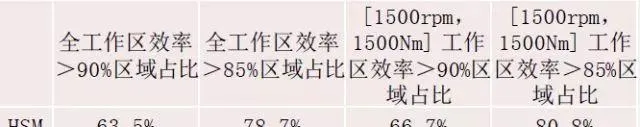

2.4廣域高效HSM電機

除了電控效率提升,還包括電機效率提升。

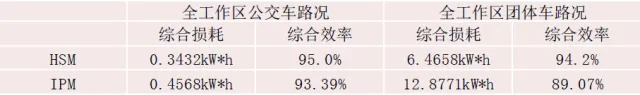

HSM電機混合約步電機,相比IPM電機可以兼顧低速區效率和高速區效率。HSM尤其在中高速恒功率執行區域內,效率優勢更加明顯。試驗發現在低速區、高速區,HSM效率高於常規IPM電機,總體來看使用HSM技術之後可以提高電機效率。

在公交車與團體車工況下,IPM與HSM電機進行對比,HSM電機占優勢。

考慮整車工況的綜合能效定向最佳化技術,透過調整電機各損耗分量比例,實作效率的定向最佳化,結合具體車型路況資訊,客製化開發綜合能效更高的電機,提高續航裏程。

三、電控系統模組結溫保護技術

做了很多熱仿真,得到了控制器的最大能力,最大能力未必能保護好電機控制器,現實工況很復雜。

3.1IGBT結溫估算現實意義

結溫是判定IGBT處於安全執行的重要條件,IGBT的工作結溫限制著控制器的最大輸出能力。

IGBT過熱損壞影響嚴重,有很多方面因素,例如設計因素、復雜工況、高震動、溫度沖擊,矽脂的老化,依據NTC進行IGBT結溫的間接保護,存在一定的局限性,在堵轉等極端工況下,熱能分布很不均勻、IGBT與NTC存在溫差,且NTC與結溫的關系不是很明確,需要前期試驗摸索,NTC響應時間慢,不能準確及時反映結溫波動狀態。易引起IGBT過熱損壞,傳統使用NTC進行IGBT結溫簡介保護,存在局限性。

單純使用NTC進行保護,在工況惡劣的情況下,很危險。

3.2基於NTC的IGBT結溫估算

根據工作參數,如電壓電流頻率,做精確的熱仿真,提取熱流參數,計算校正,提前預估IGBT結溫。經過測試、仿真與軟件模型互相校驗,最終結溫估算誤差±3℃以內。

3.3基於溫度采樣二極管的IGBT結溫估算

溫度采樣二極管直接整合在IGBT中間,相對於傳統模組可以直接采集到晶元結溫(近似),提高模組能力、能夠得到晶元的結溫波動,提高可靠性,保證壽命,缺點在於直接采集晶元結溫,高低壓的安規問題。

模組6路結溫采樣,模組及外部電路成本增高,目前采用1各IGBT結的溫度,單路二極管的溫度,透過損耗計算,熱流參數計算,推匯出其他幾路IGBT的溫度。

采用單路二極管溫度采樣,利用先進的損耗計算及熱流參數計算方法、測試、仿真與軟件模型互相校驗,結溫估算誤差穩態可達3℃以內,瞬態10℃以內。

3.4基於結溫估算的溫度保護策略

優勢: 結溫的監控更加直接,整車的加速效能更好;即時監控結溫,在堵轉極限工況下,既能發揮出控制器的最大能力,又能保證控制器不會過溫損壞,整車的安全性更高;在整車正常執行的工況下,將IGBT的電流能力發揮到最大,整車動力性更強;控制器可以結合實際執行工況進行一些更前衛的演算法研究,例如IGBT壽命損傷度即時計算等,提高整車的可靠性。

保護措施: 設定結溫限制,當結溫有風險時,進行降載頻或者降轉矩策略;風險解除,降頻或者轉矩數據回升。

四、電機控制器技術發展趨勢

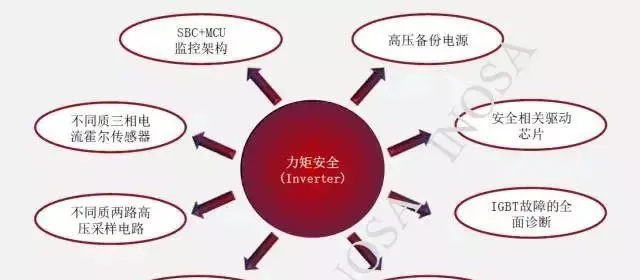

4.1高安全性

力矩安全透過:SBC+MCU監控架構、高壓備份電源、安全相關驅動芯片、IGBT故障的全面診斷、獨立安全關斷路徑、獨立ADC通道的旋變訊號解碼、不同質兩路高壓采樣電路、不同質三相電流霍爾傳感器等實作。

4.2高EMC等級

現在二代產品可能能做到 class3、 class4,以後EMC要做到 class5,要求措施要做到小型化,成本更低。EMC核心突破創新定位在:以更優的濾波方案,更低成本的EMC器件成本達到高等級EMC要求。如EMC要求達到 class5,體積占比小於5%,成本小於50RMB。

發展研究內容包括:「電控+電機」系統EMC解決方案,核心器件EMC特性研究及解決方案,「電控+電機」系統EMC仿真平台。

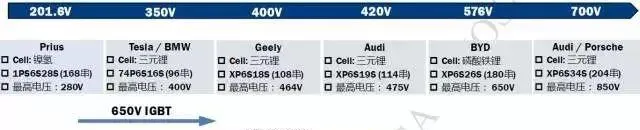

4.3高壓化

主要針對乘用車,目前電壓普遍300-400V左右,以後可能往高壓化發展,超級快速充電和功率需求提升是電動汽車高壓化的內在驅動力。如充電電壓從400V提升至800V,充電時間可以縮短一半。這一塊必須提升,電動汽車未來才個普及,高壓化是發展的一個趨勢,對應這個趨勢,逆變器的設計會從650V IGBT的設計往更高的750V以及1200V IGBT的方向發展。

4.4高功率密度

從分裝角度,傳統易用型模組向方磚、超薄外形,最後裸DBC/芯片形式這樣的趨勢發展。外形體積隨分裝向小型化發展,2018年或者未來可以達到2013年外形體積大小的1/10。

從芯片這個維度,往高效率、高操作結溫方向發展,如E3芯片,操作結溫為150℃,EDT2芯片結溫可以提升至175℃,SIC碳化矽芯片結溫可以超過175℃,如果E2芯片功率損耗為1,後兩者功率損耗分別為0.8和0.3到0.5之間。使用SiC器件可以顯著降低開關損耗,提升系統效率,減少死區時間,提升系統輸出能力。從電池包和控制器的總體考慮,總成本下降5%,從整車考慮,續航裏程增加10%。使用SiC器件之後能夠提升整體效率。

隨著器件的發展和分裝技術的發展,成本預測會逐步降低。

產品維度來講,供應海馬的控制器,可以做到18kW/L,第二個乘用車控制器功率密度可以做到26 kW/L,最新的乘用車控制器正在做可以做到35 kW/L,未來使用SiC材料預計功率密度能做到45 kW/L。

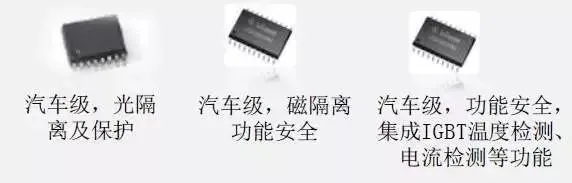

4.5器件整合化和客製化

功能安全,高度整合化:

功能安全,更高主頻:

驅動隔離IC:功能安全,高整合度:

模型電容已經高度客製化了,甚至在模型電容裏整合EMC的。比如控制器EMC 的Y電容,單獨加一個電路板,未來向整合化發展。這是電機控制器本身,未來系統也是向著整合化發展。

素材來源:電動之家

若對文章內容及其數據有進一步興趣,歡迎私信,微信和郵箱聯系!Email: [email protected];

微信 :EVthinker; 公眾號:電驅動Benchmarker。