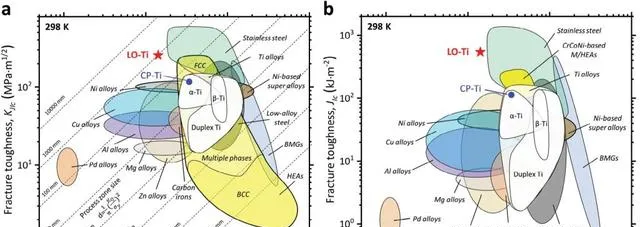

「令人興奮的是,低氧鈦的斷裂韌性超越了目前已報道的所有商業純鈦和鈦合金,甚至超過了大部份金屬材料。」西安交通大學韓衛忠教授表示。

圖 | 韓衛忠(來源:韓衛忠)

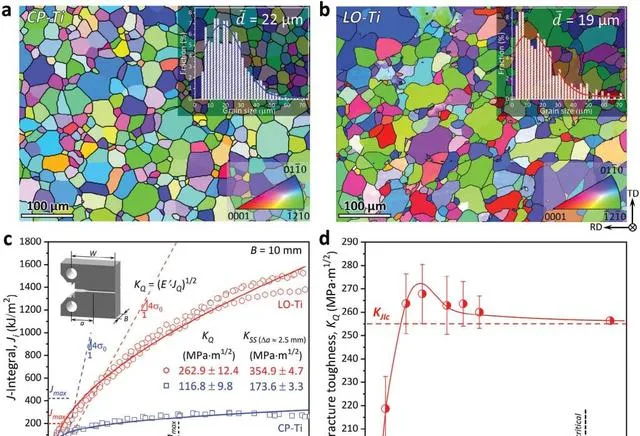

近日, 他和團隊成功突破了鈦和鈦合金的極限效能,將商業純鈦的氧雜質含量從 0.14wt.% 降至 0.02wt.%,讓其斷裂韌性從 117MPa∙m^1/2 提至 255MPa∙m^1/2。

透過本次研究,他們還首次揭示了鈦的超高本征斷裂韌性,打破了鈦及鈦合金的斷裂韌性均低於 130MPa∙m^1/2 的傳統認知,證明低氧鈦是目前已知最有韌性的金屬材料之一。

總的來說,本次成果為設計高強、高韌的鈦合金帶來了重要啟示。

目前,在航空航天領域為了促進鈦合金在某些安全關鍵負載條件下的套用,人們已經在鈦合金中采用了控制氧含量的設計思路,這不僅能提高鈦合金的斷裂韌性,並已有相關產品實作商業化。

例如,損傷容限型 Ti-6Al-4V(TC4 DT)合金、以及超低間隙(ELI)Ti-6Al-4V 合金,均已得到廣泛的套用。

然而,對於當下的損傷容限型鈦合金來說,它裏面的氧含量仍然處於較高水平,導致其斷裂韌性仍被限制在 130MPa∙m1/2 以下。

要想進一步提高 Ti-6Al-4V 等經典鈦合金的套用範圍,就得提升它的服役安全性。後續,透過進一步地降低氧雜質的含量,將能讓該鈦合金的斷裂韌性實作跨越式提升。

事實上,幾乎所有的密排六方結構金屬,包括目前已被廣泛使用的鈦、鋯、鎂、鋅等,都存在<c+a>位錯難以被啟用、或可動性較差的現象。

這讓它們的塑性和斷裂韌性,遠遠低於大部份面心立方結構金屬,導致其套用範圍受到限制。

因此,後續可以透過合金化的設計方案,來促進變形孿晶大量啟用。

進而透過孿晶界來促進<c+a>位錯的密集啟動,借此顯著提升密排六方金屬的力學效能。

(來源:Advanced Materials)

有望大幅提高密排六方金屬的變形能力

韓衛忠表示,多年來他和團隊一直關註固溶氧對金屬材料效能的影響,幾年前就曾對第五副族難熔金屬釩、鈮、鉭的氧脆機制開展了研究。

研究發現,金屬材料中固溶的氧在變形過程中,容易與位錯運動產生的空位結合,形成氧-空位復合體。

氧-空位復合體能夠強烈地釘紮位錯,並能促進變形微孔的形成,由此會引發第五副族難熔金屬的氧脆現象。

為了實作固溶氧致脆現象的良好轉化, 課題組發明了一種名為金屬表面梯度滲氧的技術。

即透過在高溫氧氣氛中,針對易於吸氧的金屬加以處理,讓氧從金屬表面擴散到金屬內部。

期間,金屬內部會形成一種從表面到內部的氧濃度梯度,這會讓金屬材料表面變硬,而金屬材料芯部則能保持韌性。

這樣一來,就能獲得兼具高強度與高韌性的金屬材料,同時還能提高金屬的表面耐磨性。

事實上,金屬表面滲氧技術類似於滲碳技術和滲氮技術,是一種全新的金屬材料表面強化技術。

當使用金屬表面梯度滲氧技術,針對高純鈦進行處理並進行拉伸變形之後,他們發現樣品的外側梯度滲氧區和芯部低氧區的變形特征,出現了十分顯著的差異。

具體來說:芯部低氧區會產生大量的變形孿晶,而靠近表面的梯度滲氧區由於氧含量比較高則沒有形成變形孿晶。

這說明:氧含量對於鈦的變形孿生傾向有著巨大影響,即低氧含量時,更容易產生變形孿生。

(來源:Acta Materialia)

據課題組介紹,近幾年來他們也一直在研究金屬材料的韌脆轉變問題。

對於在溫度降低之後,體心立方金屬的塑性變形能力會出現突然下降的情況,他們重點研究了背後的微觀機理。

研究結果表明:體心立方金屬的韌脆轉變,與位錯源的效率密切相關。即其決定因素是在變形之時,金屬材料內部能否及時產生足夠多的可動位錯來協調變形。

同時,對於位錯源效率來說,它由螺位錯和刃位錯的相對運動能力決定。

在韌脆轉變溫度之下,螺位錯的可動性很差,而刃位錯易於滑動,導致整個位錯線的運動能力被限制。

更重要的是,在這種運動不協調的情況下,位錯線不能轉化為高效的位錯源,因此難以實作位錯的有效自增殖。

這時,由於可以協調變形的可動位錯數量太少,所以一旦環境溫度降低到某個溫度以下,體心立方金屬就會發生突然的韌脆轉變。

由此可見:對於金屬材料的韌脆特性來說,它與螺位錯和刃位錯的相對運動能力有著密切聯系。

依托這一發現,在調控密排六方金屬的變形能力上,課題組找到了新思路。

研究人員表示,密排六方金屬比如鈦、鋯和鎂等,它們的晶格對稱性較低。

通常柱面或基面<a>滑移更加容易被啟動,而錐面<c+a>滑移則會難以啟動。

這會讓密排六方金屬無法滿足泰勒-馮-米塞斯準則,最終導致密排六方金屬整體的變形能力偏弱。

事實上,錐面<c+a>位錯滑移之所以難以啟動,是由於其自身的原因。由於<c+a>刃位錯很容易分解到柱面和基面,因此可動性很差。

而<c+a>螺位錯相對更容易滑動,所以在密排六方金屬中,人們通常會觀察到長直的<c+a>刃位錯、以及很短的<c+a>螺位錯。

這表明兩種位錯的可動性差異很大,而難以滑動的位錯通常會保留下來。這一點也與脆性體心立方金屬中經常看到的長直螺位錯現象是類似的。

對於錐面<c+a>位錯的刃分量和螺分量來說,它們的可動性存在較大差異,因此其自增殖能力很弱,進而會導致在變形時缺乏足夠的錐面<c+a>位錯協調<c>軸變形。

而要想增加<c+a>位錯的數量,可以采取增加<c+a>位錯源的數量的策略。

值得註意的是,該團隊在前期研究中恰好發現:鋯中的孿晶界可以發射<c+a>位錯。基於此,他們透過降低氧含量來促進孿生變形。

這時,大量的孿晶界能被作為位錯源,從而可以激發高密度的<a>和<c+a>滑移,進而有望大幅提高密排六方金屬的變形能力。

(來源:Advanced Materials)

斷裂韌性值穩定在 255MPa∙m1/2

事實上,在研究伊始他們並沒有重點關註鈦中氧含量對於斷裂韌性的影響,而是重點研究了密排六方結構純鋯的微觀結構與斷裂韌性關系。

當發現氧對於密排六方金屬孿生的重要影響之後,課題組才開始嘗試使用低氧鈦作為模型材料,進而研究其變形機制與斷裂韌性。

測試中,他們遇到了一個從未遇到的情況:即和商業純鈦相比,在載入的過程之中,低氧鈦樣品的裂紋擴充套件速度非常緩慢。

於是, 他們針對研究計劃加以重新審視。後來,其決定從揭示鈦的本征斷裂韌性角度出發,借此發現低氧鈦是已知的韌性最強的金屬材料之一。

與此同時,還有兩個問題必須要回答:

其一,如何測得一個既滿足斷裂力學標準又能夠被同行廣泛認可的斷裂韌性值?

其二,為何低氧鈦具有如此高的斷裂韌性?其內在的韌化機制是什麽?

為了測到標準的斷裂韌性值,他們開始研究低氧鈦斷裂韌性與樣品厚度的關系。

詳細來說:課題組制備了厚度從 2.5mm-30mm 不等的多個樣品,並分別測量出對應的斷裂韌性值,進而研究了樣品斷裂韌性隨厚度的變化趨勢。

結果顯示:低氧鈦的斷裂韌性值能夠穩定在 255MPa∙m1/2。而他們所使用樣品最厚的厚度是 30mm,這超過了斷裂力學標準所要求的 27mm 的最小厚度。

(來源:研究者提供)

為了進行對比,他們又針對商業純鈦進行標準測試,發現商業純鈦的斷裂韌性僅為 117MPa∙m1/2,遠遠低於低氧鈦的斷裂韌性。

而上述兩種純鈦的最大差異,在於氧元素雜質的含量不同。商業純鈦中的氧含量大約是低氧鈦的 7 倍,這表明氧雜質含量是造成二者斷裂韌性差異的主因。

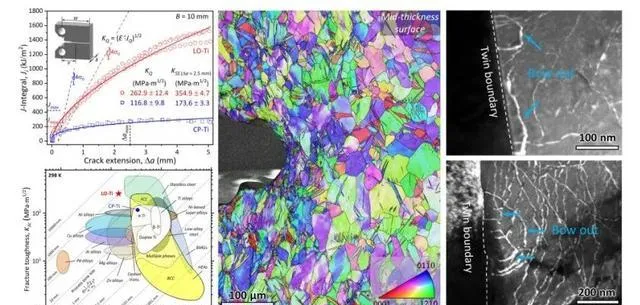

隨後,他們進一步分析了兩種鈦合金中的位錯結構特征。借此發現:商業純鈦中主要是<a>位錯,<c+a>位錯很少。

相比之下,低氧鈦裂紋尖端區啟用了高密度的<a>位錯,並能啟動大量的<c+a>位錯,且這些<c+a>位錯會從孿晶界處發射。這表明,孿晶界是<c+a>位錯源。

正因此,低氧鈦會形成獨特的遞進韌化機制。當降低氧含量之後,能夠大量啟用低氧鈦的裂紋尖端變形孿晶。

隨後,孿晶界會發射高密度的<c+a>位錯,並能顯著提高裂尖處的變形密度和塑性區尺寸,進而能讓裂紋得到有效鈍化,最終讓低氧鈦得以擁有超高的斷裂韌性。至此,本次研究正式結束。

(來源:Advanced Materials)

日前,相關論文以【透過降低氧雜質含量揭示鈦的固有高斷裂韌性】(Uncovering the Intrinsic High Fracture Toughness of Titanium via Lowered Oxygen Impurity Content)為題發在 Advanced Materials [1]。

西安交通大學博士生鄒小偉是第一作者,韓衛忠教授和馬恩教授擔任共同通訊作者。

圖 | 相關論文(來源:Advanced Materials)

對於本次論文審稿人表示,相比不銹鋼這樣的高韌性金屬材料而言,鈦通常表現出較低的斷裂韌性,這強化了人們對於密排六方金屬固有韌性較差的刻板印象。

然而,本次研究中針對低氧鈦的結果,挑戰了這一刻板印象。它表明:密排六方金屬具有很高的斷裂韌性潛力,並且能和不銹鋼相媲美。

後續,課題組希望將低氧的策略運用到高強高韌鈦合金的設計和制造中。

針對目前廣泛使用的 Ti-6Al-4V 合金,他們計劃開發全新的樣品制備工藝,希望能夠大幅降低 Ti-6Al-4V 合金中的氧雜質含量。

預計這將有助於促進裂紋尖端變形孿晶的大量啟動,進一步啟用<c+a>位錯,從而顯著提升 Ti-6Al-4V 合金的斷裂韌性,擴大其套用範圍並能提高服役安全性。

此外,還可以對鈦合金進行合金成分設計,透過特定的合金元素促進裂紋尖端變形孿晶或<c+a>位錯的啟動,助力於實作鈦合金強度-斷裂韌性的協同提升。

參考資料:

1.https://onlinelibrary.wiley.com/doi/full/10.1002/adma.202408286

營運/排版:何晨龍