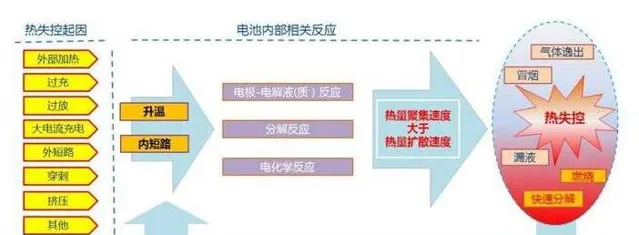

电动汽车动力电池由于过冲、热失控等问题一直在被不断优化,只能说通过单体和电池包的结构优化、BMS系统、数据采集等方式来缓解,并不能说是解决。

比如在应用期间的安全问题,存在充电不合理的现象,尤其是过充。

在动力电池充电过程中,可能引发数据通讯的不合理问题,还有在充电迅猛发展下,还会存在一些供应商未按照国家规定建设新能源的充电设施,对动力电池的安全稳定性不利,这些都再次说明充电安全性对动力电池的重要性。然而一些新能源汽车制造企业发现,它的电池安全管理系统未根据规定去进行执行,举个例子,国家会去要求车企必须使用自动化断电器去控制和分析问题,然而一些部分车企没有此功能,也不能合理对充电回路绝缘电压金检测功能、温升检测功能、充电桩设施绝缘功能等进行设计,较大程度上降低电池的充电安全性,还会对电池的功能产生一定的影响。

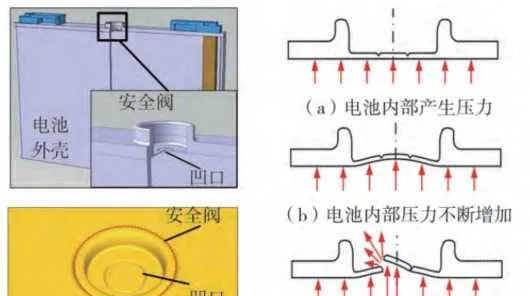

现在一种方式是通过动力电池单体的安全性设计来提高安全性,通常是:材料、结构 。比如材料的开发,采用陶瓷隔膜,还有是在电解液中加入阻燃添加剂等方式,这些都是提高锂离子电池材料安全性的有效方式;还有是结构设计,通过泄压阀、热熔丝等的设计来防止热失控的深入扩散,较大程度提高动力电池的安全水准。

行业内有一种设计,下图为一种反向挤压、压印工艺制造的安全阀,而且还爱去做了破裂试验,验证了安全阀的安全效果 。其中热熔丝能够在电流超出阈值后去进行熔断,然而如果电压太高的时候,热熔丝的断开无法切断锂离子电池的热失控反应 。在正温度系数电极方面,还有工程师在电池电极中加入新材料,比如导电石墨烯涂层的针状纳米结构镍颗粒且热膨胀系数大的聚合物,能够在异常条件下去实现隔断,且在常温下恢复到正常的状态,比如过 热、短路的情况下表现出出色的稳定性。

还有就是 通过新的电池结构来提高电池的安全性。

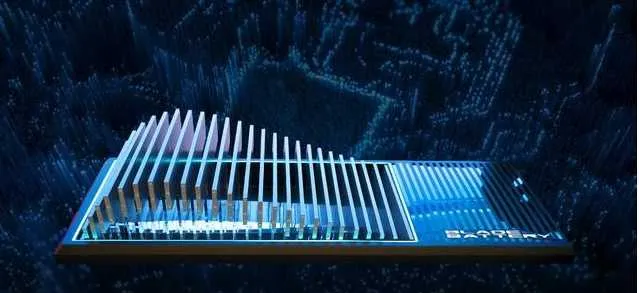

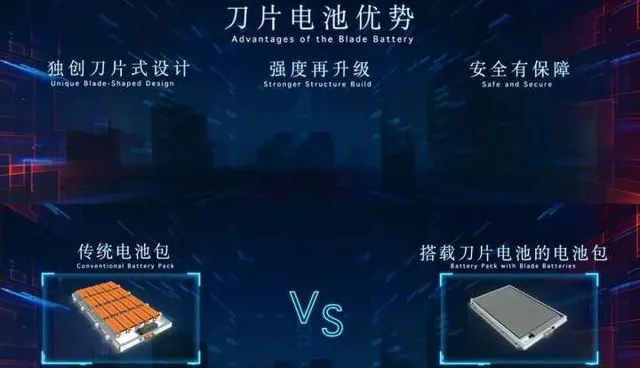

新结构电池的开发最近几年也是各大电池和主机厂的侧重点,当下的动力电池包一般是通过三级结构来构成:电芯-模组-整包,这些都是为了将电动汽车底盘利用率、电池能量密度进行提高, 无模组技术CTP就是一种,典型的是比亚迪自研的刀片电池。

比亚迪的刀片电池是一种层压工艺去进行制造的,第一步是将正极和负极裁断成单片,第二步是在隔膜上进行多层的堆叠开构成极芯,第三部是通过热压的方式把极片和隔膜进行固定 。 与三元锂电池进行对比,刀片电池采用稳定性更出色的磷酸铁锂材料,并且刀片的形状加大电池表面、冷却液、热交换器的接触面积,最终让刀片电池具备出色的散热、安全性。

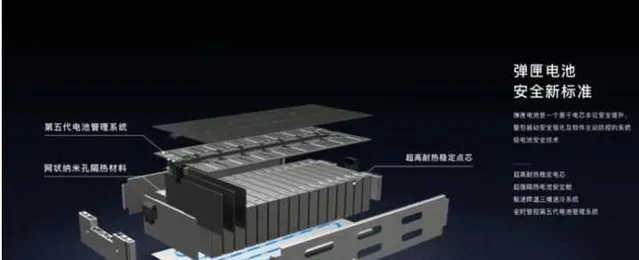

除了比亚迪的刀片电池,还有广汽埃安研发的弹匣电池系统安全技 ,俗称弹匣电池 。弹匣电池采用三元锂的材料,降低热失控的反应的方式是:自聚合高阻抗界面膜、高安全性的电解液、自我修复的 SEI 膜;经过在相邻电池间加入具有晶格纳米孔隔热层的电池安全舱,它可以对电池温度的扩散进行控制;经过热传导通道、散热通道、液体冷却系统,这些可以提高动力电池40%的散热面积,提高30%的散热效率。