汽车行业的零部件加工最突出的特点是生产批量大,加工节拍短。为了适应这种单一工件大批量的生产要求,采用专机或专机自动生产线进行加工是最经济的,也是最普遍的一种选择。然而,当前汽车用户对汽车的多样化、个性化的要求,迫使汽车企业的产品换型越来越快,产品品种纷繁多样,原来单一工件的大批量生产变成了多种工件各自的小批量生产。因此,多年来在汽车制造行业所使用的专机生产线已无法满足汽车行业快速更新的现实需要。专机或专机自动生产线虽然生产效率高,但在柔性生产方面有很大缺陷,使机床对加工零件品种变化的适应性非常差。

(本篇选自【加工中心选用指南】第八章第一节 汽车零部件行业解决方案)

三、蒂德精机 V870L轮毂专机

蒂德精机V870L是针对乘用车轮毂开发的专用铣削加工中心(见图8-6)。该加工中心 Y 轴行程为710mm,可应对24英寸(英寸=25.4mm)及以下规格轮毂的加工;工作台规格为1000mmx600mm,可安装使用各种工装夹具;配置15000r/min高速直联主轴,在180min内可完成轮毂加工;增加强力底盘冲屑功能,方便机床切屑清理;使用带式除油机,延长切削液使用寿命;油冷机与液压站等机床附件采用机床内置设计,减少机床占地面积。

图8-6 蒂德精机V870L轮毂专机立式加工中心

1.设备特点

1)采用前排屑结构,便于清理切屑及水箱积屑。

2)库垂直安装于立柱侧边的水平面上,解决了刀库质量对立柱精度的影响,降低刀库的悬垂质量。

3) Z 轴无配重设计,减少高速加工中 Z 轴换向导致的机床振动。

4)采用密封胶条,解决漏水、漏液等现象。

2.应用案例

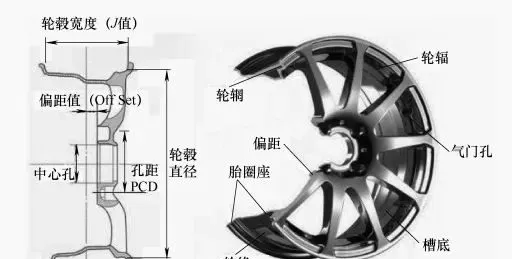

(1)加工特点以轮毂加工为例,如图8-7所示。曲面类加工时以小线段为主,对系统要求相对较高。直壁类加工时以长直线圆弧为主,对系统小线段处理性能要求较低,程序公差影响不大。半曲面类加工时以长直线圆弧和小线段掺杂,程序公差小,系统处理慢;程序公差大,系统处理更快。加工过程中要求高刚性、高速切削,刀路一致性要求较高,对表面粗糙度要求一般,效率要求较高。

图8-7 轮毂

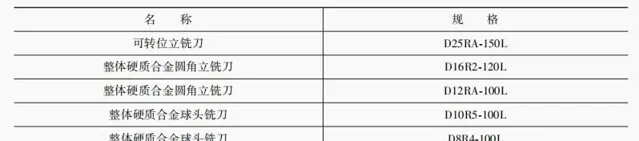

(2)主要刀具加工中用到的主要刀具及规格见表8-1。

表8-1主要刀具及规格

详情介绍

本书介绍了加工中心的组成部件、典型结构、加工原则、 编程方法、分类及智能发展动态,分析了加工中心的设计原则、标准及优点,阐述了加工中心的选型原则、选型参数评估、安装调试方法与验收,并重点介绍了镗铣加工中心、 车削加工中心及复合加工中心的选用要点及典型案例。

本书是编者从多年的新项目设备规划、国内外汽车制造厂考察、国内外设备刀具制造厂技术交流、实地考察、设备验收,以及生产实际设备管理、维护中,根据几十年设备的变化和对各厂家的比较,收集了大量资料,总结深化编写而成。本书不仅突破了传统教科书的写法,而且紧跟最前沿的技术,对制造业内人士的生产工作有很好的指导作用。

点击下图,把好书带回家!

-End-