在第十五届中国国际航空航天博览会上,航天科技集团六院共展出了包含两型发动机在内的9项航天液体动力领域的最新成果,充分展示出六院的科技硬实力和在新能源领域的前瞻布局及创新能力。

其中,宇航展区隆重展出一款面向商业航天市场、主打可重复使用的YF-209液氧甲烷发动机;一款瞄准商业航天需求、具有经济性和可靠性双重优势的YF-102V开式循环液氧煤油高空发动机。同时,承载我国大推力火箭发动机技术发展重任的千吨级垂直双工位液体火箭发动机试车台模型、百灵二号(LARK-2)高空高速靶标也亮相展会。

此外,可直观反映六院氢气制备、储存、输运、加注、应用等场景的液氢「制储运加用」全产业链示范沙盘,六院自主研发的废旧催化剂回收再生技术和高炉煤气精脱硫系统的核心设备及技术原理沙盘等项目也于航天技术应用展区与观众见面。

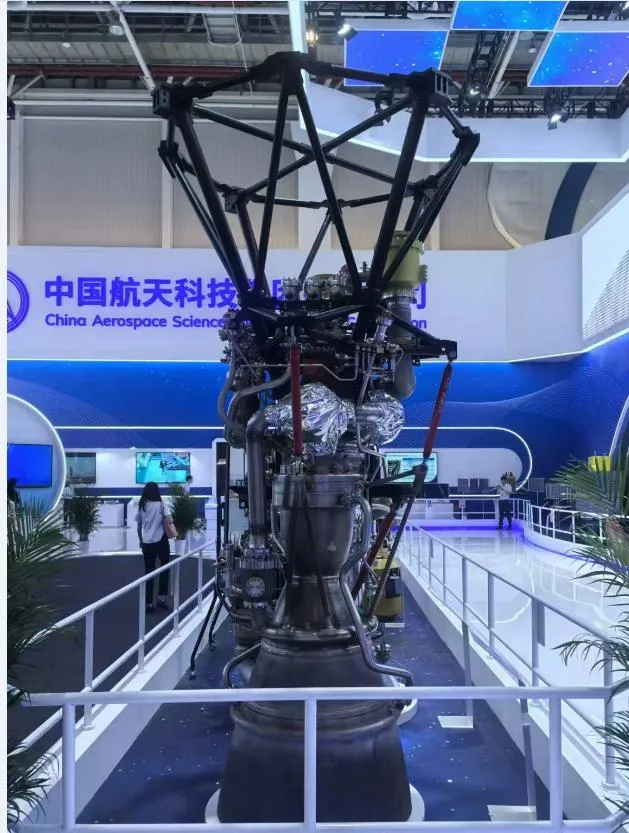

面向商业航天市场

可重复使用的

YF-209液氧甲烷发动机重磅亮相

80吨级液氧甲烷发动机YF-209是六院研制的一款面向商业航天市场的大 推力可重复使用发动机。自发动机诞生之日起,研制团队就锚定「技术要领先」「产品要可靠」「成本要更具优势」的三大目标,可谓是「商业成功」志在必得。

技术要领先,是目标也是使命。发动机的设计是多专业协同合作的复杂工程,技术上的创新难上加难,要取得突破更需要非同一般的魄力。面对新形势下对发动机提出的「推力大、性能高、功能全」的更高标准,研制团队大胆创新,从方案设计开始就以数字化手段高速迭代,充分匹配各组件性能提升 发动机总体参数指标,并运用智能化手段对组件模型进行校核与优化,在实物生产前就已经完成多轮技术改进。

研制团队在最短的时间内突破了发动机多次起动控制技术、甲烷燃烧关键技术、大热流重复使用推力室热防护技术、长寿命重复使用涡轮泵关键技术、发动机重复使用维护等多项关键技术,同时努力探索新的生产试验模式,紧密联系生产厂与试验台,进一步加快发动机研制迭代速度,让发动机系统简化、结构优化、组件强化。

正是由于不满足于现有成果、不断地大胆创新,不拘泥于历史积淀、不断地引入先进理念,才成就了一款可靠优良的发动机,并通过了多次点火起动试验、入口过载试验、推进剂过冷试验、摇摆试验和高温强冷试验等多项考核。此外,在地面版发动机的基础上,研制团队采用大面积比喷管,提升真空比冲性能,形成了适应火箭上面级飞行的真空版发动机,将其作为某垂直起降重复使用液氧甲烷火箭二级动力,一同支撑火箭实现重复使用和快速测发。相关技术达到国内领先、国际先进水平。

产品要可靠,是要求也是责任。火箭发动机常被比喻成人类驭火的极致,其工作条件十分苛刻,要求同时驾驭3000摄氏度以上的高温和近零下200摄氏度的酷寒,要求同时掌控上万转高速飞转的旋转机械和上千吨推力下纹丝不动的传力机构。这样的产品要想可靠难度可想而知。

80吨级可重复使用液氧甲烷发动机

对于80吨级液氧甲烷发动机来说,产品要可靠不仅仅是一句口号,更是一份沉甸甸的要求与责任。为此,从原材料的严格筛选到精密的生产加工,再到严苛的质量检测,每一个环节都必须精益求精。凭借着完善的质量体系和优良的管理传统,依托7103厂、101所等全院成熟的生产、试验质量体系保障能力,有力保障了发动机研制的顺利进行。目前,发动机已顺利完成研制和可靠性验证工作,具备交付飞行能力,证明了发动机具有良好的可重复使用性能,也证明了质量保障体系的有效性。

成本要更具优势,是决心也是必然。高精尖的产品从来价值不菲,在追求技术领先和产品可靠的同时,要想商业成功,成本才是决定性的因素。在降本增效和性能提升的道路上,研制团队以问题为导向、以创新为牵引,按照单元经营管理模式实践的思路,全面开展产品降本增效和改进优化工作,把成本和性能作为核心指标进行约束。团队通过优化发动机方案,改进生产工艺流程,优化试验考核项目等多种方式,不断压缩成本,提升产品性能,经过多轮次技术迭代,开创了高效研制迭代模式,在提升发动机性能的同时,为单台发动机节约了数百万元的材料费用,也为其他型号发动机的研制提供了新思路。

后续,研制团队还将进一步迭代改进发动机总体性能,进一步挖掘性能潜力,拓宽市场,打造一款最适应中国商业航天模式的金牌发动机。

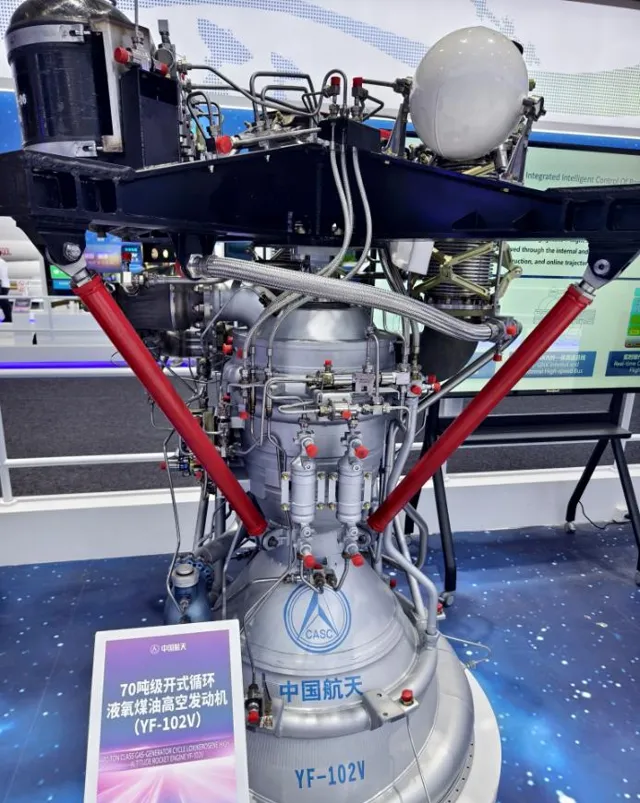

兼具经济性和可靠性

YF-102V开式循环液氧煤油

高空发动机展出

发展航天,动力先行。在商业航天迅速发展的新形势下,液体动力国家队与时俱进、主动作为。2023年4月2日,六院提供3台85吨级开式循环液氧煤油发动机作为一级动力,推举一型商业运载火箭首飞成功,成为六院首款得到飞行验证的商业发动机,同时创造了多项国内第一:国内第一款飞行的开式循环液氧煤油发动机、国内第一款采用三机并联布局的液体火箭发动机、国内第一款适应无依托发射方式的液氧煤油发动机……

更加振奋人心的是,在第十五届中国国际航空航天博览会上,六院又携YF-102V二级高空版开式循环液氧煤油发动机精彩亮相。

70吨级开式循环液氧煤油高空发动机

YF-102V开式循环液氧煤油高空发动机应用于低成本中型运载火箭二级,与一级发动机共同构成开式循环液氧煤油发动机的技术体系,可提供低成本大规模进入空间的能力。该型发动机在85吨级开式循环液氧煤油发动机基础上,新研高比冲、变推力、大面积比的推力室,具有大范围推力调节和混合比调节能力,具备两次起动和双向摇摆功能,具有性能高、推质比高、性价比高的优点。

作为85吨级开式循环液氧煤油发动机家族中的新成员,为适应商业航天的特点,YF-102V开式循环液氧煤油高空发动机在经济性和可靠性上具有双重优势,在国内尚未有此先例。

瞄准高比冲、大范围变推力、低成本的研制目标,六院研制团队通过多轮方案比较,从机理上大胆提出新思路,充分继承现有研制经验,合理选取喷注器参数,快速突破了液液高效燃烧组织、燃烧稳定性控制、可靠热防护等关键技术,实现快速突破、快速验证、极速迭代,采用全数字化三维结构设计二级发动机推力室。与此同时,团队在一级发动机基础上,开展了推力室、轻质化常平座、一体化换热器、轻质化二次点火器、低成本大面积比延伸段等重要新设计部件的攻关研究。依托3D打印技术、现有身部产品快速交付推力室产品,团队大幅提高了产品结构可靠性、显著降低了研制成本。

目前,该型发动机已通过全状态、全剖面试车验证且功能性能符合火箭要求,单台发动机通过4倍额定工作时间考核,发动机已完成了工程研制工作,将配套用作多款商业航天液体运载火箭二级主动力,并将在2025年首次执行商业飞行任务,助力我国商业航天高质量发展。

千吨级双工位试车台

承载我国大推力

火箭发动机技术发展重任

在第十五届中国国际航空航天博览会上,六院展区有这样一座试车台模型吸人眼球。「千吨动力澎湃」「双工位柔性化设计」「高水平科技自立自强」「高效敏捷、安全可靠」等彰显其特别之处,这座试车台承载着推动我国大推力火箭发动机技术发展重任。它就是六院165所抓总建设的千吨级垂直双工位液体火箭发动机试车台。它的建设在航天液体动力试验领域或许称不上「终极之战」,但无疑是一场「巅峰之战」。

千吨级垂直双工位液体火箭发动机试车台展台

该试车台采用「双工位柔性化设计」实现功能互补。「1#」工位以其超1000吨的承载力,轻松满足大推力发动机长程试车、摇摆试车、多机并联试车等需求;「2#」工位,则以超500吨的承载力,配备高空模拟装置,满足研制阶段高空模拟试车和交付阶段工艺验收试车等需求。双工位共用推进剂容器、储气及增压放气系统、产品吊运系统等,提高试验系统大型工艺非标设备的共用率和灵活性,有利于节约建设经费、提升建设效能。

该试车台设计团队攻克一系列关键技术,彰显了我国在火箭发动机测试技术领域的自主创新能力。整体布局上充分考虑发动机试验工序、工步的特点,构建简洁高效的发动机流转模式,采用多站位并行的产品流转方案,具备不少于3台发动机同时开展试验准备的能力,充分适应发动机快速敏捷迭代的研发需要。

环保与高效并重,是该试车台的又一显著特点。为解决发动机试车时噪音较大、影响周边环境等问题,研制人员进一步优化封闭式燃气导流降噪的设计方案和冷却水供应工艺,降低了试车时噪音和冷却水耗量,符合新时代绿色环保的需求。

在测控方面,该试车台采用分布式测控与集中式测控相结合,满足发动机控制和千余路参数测量,降低测控电缆网络规模,提升应急处置系统可靠性。此外,全系统状态监测预警与全流程数字化管控的引入,进一步提升了试验系统健壮性和数字化水平。

该试车台能够最大限度模拟火箭发射时发动机工作状态,考核验证发动机的设计方案和飞行工作状态,准确评价发动机性能。

伴随着我国重型运载火箭研制工程的深入实施,为打通大推力发动机研制线,165所迅速开展该试车台项目论证和整体设计,借鉴过去10余座大型试验保障条件能力建设经验,特别是自开辟铜川试验中心以来,短短一年时间完成700吨级双工位大推力液氧烃类发动机试车台建设、短短8个月左右时间完成亚洲最大空间发动机高空模拟试验台建设等工程实践经验,形成「一体化推进、扁平化管理」的总体建设思路。

千吨级双工位试车台以其创新的技术、环保的理念、高效的管理,为我国液体火箭发动机的研发和测试验证提供强有力支撑,无论是推力量级、技术指标、建设规模上都锚定和赶超世界先进水平。它不仅是动力发展史上的重要里程碑,更是推动我国航天事业迈向更高水平、支撑航天强国建设的重要力量。

液氢全产业链示范沙盘

带观众全面了解

液氢的「制储运加用」

在第十五届中国国际航空航天博览会上,一座立体化、全方位呈现六院氢气制备、液化、储存、输运、加注、应用等场景的液氢全产业链示范沙盘首次与社会各界见面。

液氢全产业链示范沙盘

在探索新能源的广阔天地中,六院以深厚的航天技术底蕴和前瞻性的战略眼光,全力投身于氢能这一清洁能源的研发与应用,持续为构建清洁、低碳、高效的能源体系贡献航天智慧与力量。本次航展中,依托该液氢全产业链示范沙盘,观众将以一种更加生动直观的方式再次走近、全面了解六院液氢全产业链的研究与应用成果。

六院是全国最早开展液氢研究与应用的单位,也是中国航天科技集团有限公司氢能联盟理事长单位和氢能工程技术研发中心依托单位,在「十四五」期间获批「国家能源液氢技术重点实验室」,并入围陕西省重点产业链第二批「链主」企业名录,成为氢能产业链链主企业。六院以氢氧火箭发动机技术为基础,以市场需求为导向,以技术创新为驱动,加速推进氢能产业的深度转型升级。从氢制备、氢储运到氢应用,在每一个环节都力求突破,开发出多项具有自主知识产权的核心技术,统筹氢气制备、储存、输运、加注、应用及安全等五大领域于一体,布局完成了完备的氢能全产业链。

近年来,六院紧密围绕国家双碳发展战略,深入贯彻落实集团公司「三优三强四提升」十方面重点任务和院深化改革管理举措,按照「2345」的工作思路,聚焦重点发展区域合作、重点方向两大重点,确立和巩固六院在陕甘宁、新疆、成渝、京津冀地区的地位,固化产业发展格局,坚持绿氢-液氢和液氢-化工及交通运输领域的主线。持续深化技术创新、管理创新、模式创新等三大创新,强力推动四川攀枝花项目、新疆乌鲁木齐项目、陕西示范项目、河北曹妃甸项目四大区域示范,做好五大重点工作,规划牵引、计划引领,院级统筹、协同合作,聚焦核心、重点发展,补齐短板、提升能力,开放包容、建设生态,推动六院氢能产业高质量发展。

2020年,六院自主研制的国内首套民用氢液化装置于内蒙古投产,揭开了六院一系列氢能技术突破的序幕;2021年,具有自主知识产权的国产2吨/天氦膨胀氢液化系统调试成功,并于2023年获得国家能源局首台套认定;2023年12月,自主研制的5吨/天氢液化系统冷箱在北京成功下线,标志着我国在液氢高效储运领域实现重大技术突破;2024年4月,六院承担的国家重点研发计划「重型车辆液氢储供关键技术研究」项目顺利通过综合绩效评价,六院自主研制的80千克级车载液氢储供系统工程样机,助力重卡零碳排放,为重型车辆绿色出行提供可靠保障;2024年8月,我国首套国产氢克劳德循环5吨/天氢液化系统完成调试,成功产出液氢,为10吨级至30吨级甚至更大吨位大型氢气液化装备的攻关和应用奠定了工艺和装备基础,实现大型氢液化装备从0到1的突破……六院氢能技术团队持续创新攻关,取得了一系列氢能技术突破,不断打造氢能产业创新引擎。

未来,六院将坚持创新驱动发展理念,因时制宜发展氢能产业这一新质生产力,依托强大的研发能力和高效的技术团队不断更新迭代氢能产品,助力我国能源结构清洁化、低碳化,为加快社会发展全面绿色转型、推进美丽中国建设注入强劲的航天液体动力。

文/刘畅 朱怡蓝 何宏疆 高强 李佳霖

图

/航天科技集团六院

编辑/姜琼琼

审核/ 杨建 赵聪

监制/索阿娣