大纲

在新冠疫情期间,许多单位都参与了「COVID-19响应计划」,其中产业界也投入个人防护设备的制造,例如口罩、面罩等。本案例中的面罩产品,想法源自目前对于可快速且一步生产完成的防护产品需求。此产品过去须由至少三项组件组合而成:护罩、头盖及耳带。而Blackcad对此产品的设计目标,为在射出成型完成后,不须经过组装程序即可直接配戴使用。

挑战

解决方案

使用Moldex3D Professional解决方案仿真成型系统,不仅可对系统进行建模以识别典型的成型工艺缺陷(如浇口压力值过大),还可以模拟注塑部件的光学特性以消除产品缺陷。

效益

案例研究

本案例中,Blackcad尝试设计一种注塑成型的面罩,可直接「包裹」在人的头上,并期望产品可一体成形,生产后不须组装便可直接配戴。

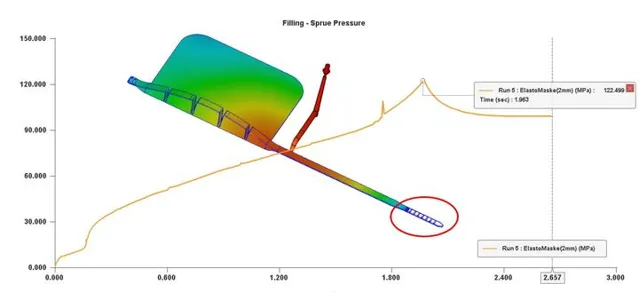

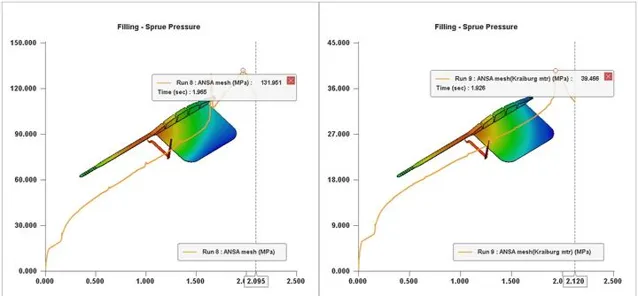

首先进行Moldex3D标准FPW(流动、保压、翘曲)模拟,结果发现竖浇口压力峰值非常高(136MPa)。

因此Blackcad将整体肉厚由2.0mm调整为1.5mm,再次进行FPW模拟。结果显示竖浇口压力虽略获改善,却出现了短射问题。

接下来引进新的导流,使耳带几何中的熔胶分布较为均匀。

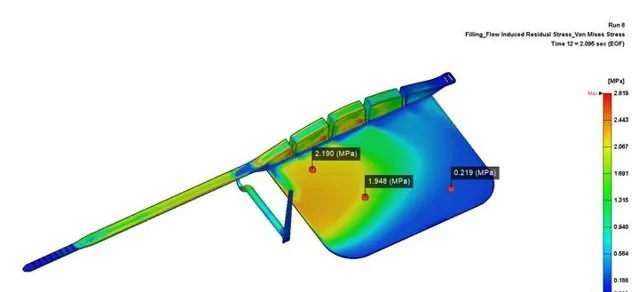

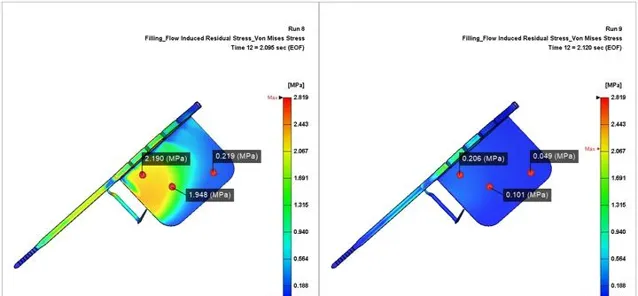

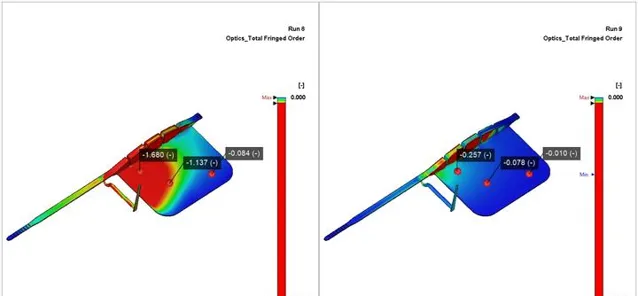

此变更成功让熔胶完全填满模穴,但竖浇口压力仍偏高,使得流动时会产生残余应力,将导致新设计出的面罩光学性质不佳。

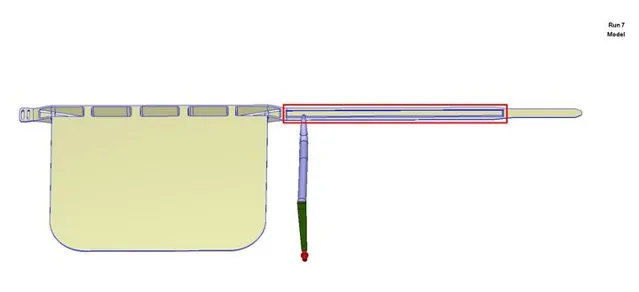

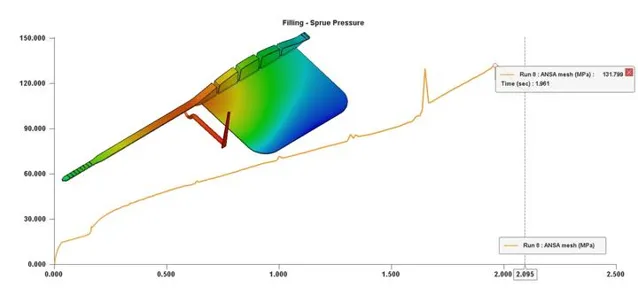

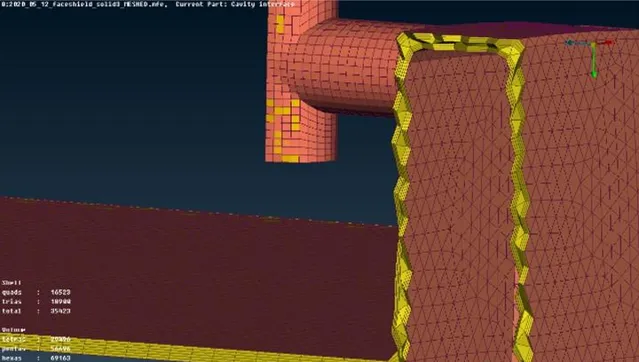

Blackcad咨询了材料供货商之后,决定以黏性较低的材料来代替原本使用的TPE。以新的ANSA创建实体网格模型后,再进行Moldex3D流动、保压、翘曲及光学仿真。

分析结果显示,竖浇口压力、残余应力及最后的光学延迟值皆有改善。

结果

透过Moldex3D的仿真,原本可能造成产品无法制造的潜在缺陷,都可及早侦测出来。此外,事先仿真出产品的光学性质,也可帮助Blackcad预测出典型的成型问题,避免终端消费者使用到瑕疵产品,对于Balckcad的客户而言,也是一大帮助。