前段时间,一则名为「小米汽车为了节约整车成本而偷工减料」的帖子,在网上引起了大家的热议,据了解,事情的起因是有人在网上发文称,小米汽车的充电线束使用了铝材而非传统车企使用的铜材料,而在大多数人的印象中,铜材是一种价格昂贵的材料,至少相对来说铝线材的名字要显得陌生很多。

那么使用铝材取代铜,真的就是偷工减料吗?当然不是,选用铝材最根本的目的还是为了给车减重。

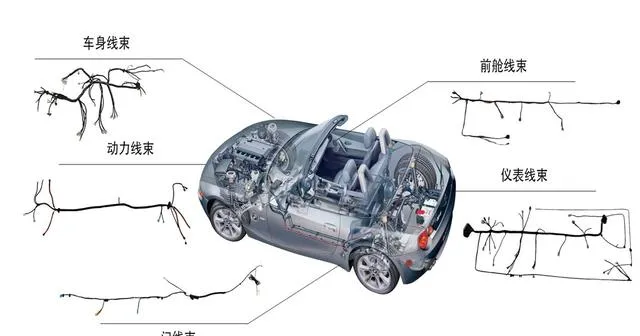

事实上,长久以来「铜线」都是汽车线束的主要材料,它拥有出色的导电率和安全稳定性,在传统燃油车时代,铜合金导线的直径普遍在0.35~25mm,大致估算下来整车所需要的线束重量为25~30KG,约占汽车总重量的2%左右,除了外包材料和接线端子等辅料外,其余大多数都是铜线材,以正常的油车油耗来说,这重量大概会带来百公里0.1kg的汽油消耗,总体上来说,对整车的油耗水平影响不大。

不过,在电动汽车时代这一情况正在发生转变,一方面三电系统取代了原有以机械结构为基础的发动机变速器,更多的电气设备被植入汽车,而连接串联自然要使用更多的线束,此外电车在高压充电时也需要使用更粗的铜线来提高承载能力,这些都变相增加了线材在整车重量里的占比。

对此,来自盖世汽车研究学院的高级总监「王显斌」表示:「如果是一台1.6-2吨重的B级纯电动车,即便智能化不高,它的整车线束使用量都将达到4km,重量约在60-80kg,占整车重量约在3%-5%。」

线束增多变粗,自然整车重量也会增加,而汽车变胖对于汽车的制动、操控来说都有着极大的负面影响,所以要想给车减肥,要么牺牲续航削减电池,要么就想其他办法,显然,使用更加轻便的线束材料,是一个不错的方式。

而在众多替代铜线材的备选材料中,铝材一直都是最为理想的选择,在相同体积的情况下,铜材要比铝材重3.3倍,而在重量相同的情况下,铝的体积更大且导电性能是铜的两倍,从这个角度来说,用铝材替换为铜材,电动汽车可以在不影响甚至提高性能的情况下,获得相当不错的减重效果,而在安装过程中,铝材也不需要桥架和穿管,因此安装成本也将减少20%~50%。如果以以每吨7.5万元的铜价和每吨2万元的铝价来粗略估算,车企能够通过这种方式在线束成本上节约6~7倍。

事实上,受制于商业化程度以及成本因素,铝线材在此前很长一段时间并没有得到大范围的应用,而这几年随着相关技术逐渐成熟,包括特斯拉、比亚迪等车企也在阶段性地使用铝材来部分取代原有的铜线材,这也是SU7使用铝线材的一大原因。

值得注意的是,小米SU7的铝材使用仅仅是在充电枪等局部范围,并不是网传的大范围使用,也不存在所谓的减配,其目的更多是为了为后续整车「铜换铝」做准备。