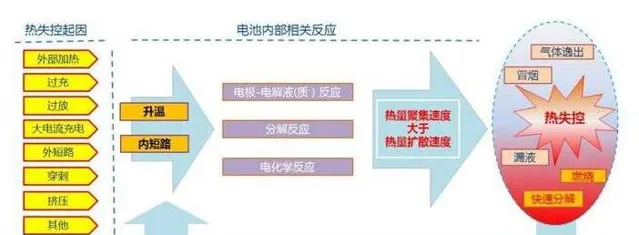

電動汽車動力電池由於過沖、熱失控等問題一直在被不斷最佳化,只能說透過單體和電池包的結構最佳化、BMS系統、數據采集等方式來緩解,並不能說是解決。

比如在套用期間的安全問題,存在充電不合理的現象,尤其是過充。

在動力電池充電過程中,可能引發數據通訊的不合理問題,還有在充電迅猛發展下,還會存在一些供應商未按照國家規定建設新能源的充電設施,對動力電池的安全穩定性不利,這些都再次說明充電安全性對動力電池的重要性。然而一些新能源汽車制造企業發現,它的電池安全管理系統未根據規定去進行執行,舉個例子,國家會去要求車企必須使用自動化斷電器去控制和分析問題,然而一些部份車企沒有此功能,也不能合理對充電回路絕緣電壓金檢測功能、溫升檢測功能、充電樁設施絕緣功能等進行設計,較大程度上降低電池的充電安全性,還會對電池的功能產生一定的影響。

現在一種方式是透過動力電池單體的安全性設計來提高安全性,通常是:材料、結構 。比如材料的開發,采用陶瓷隔膜,還有是在電解液中加入阻燃添加劑等方式,這些都是提高鋰離子電池材料安全性的有效方式;還有是結構設計,透過泄壓閥、熱熔絲等的設計來防止熱失控的深入擴散,較大程度提高動力電池的安全水準。

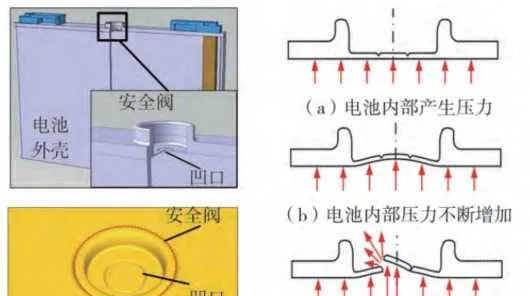

行業內有一種設計,下圖為一種反向擠壓、壓印工藝制造的安全閥,而且還愛去做了破裂試驗,驗證了安全閥的安全效果 。其中熱熔絲能夠在電流超出閾值後去進行熔斷,然而如果電壓太高的時候,熱熔絲的斷開無法切斷鋰離子電池的熱失控反應 。在正溫度系數電極方面,還有工程師在電池電極中加入新材料,比如導電石墨烯塗層的針狀納米結構鎳顆粒且熱膨脹系數大的聚合物,能夠在異常條件下去實作隔斷,且在常溫下恢復到正常的狀態,比如過 熱、短路的情況下表現出出色的穩定性。

還有就是 透過新的電池結構來提高電池的安全性。

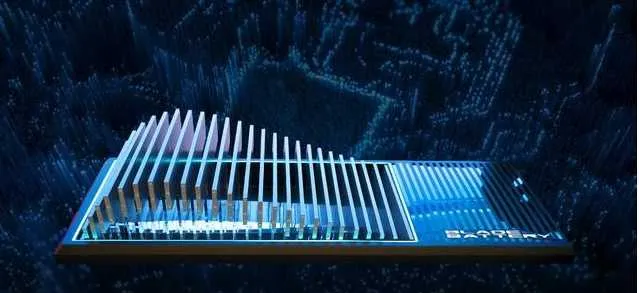

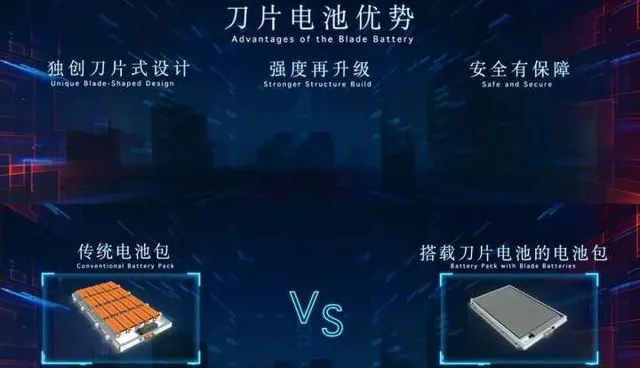

新結構電池的開發最近幾年也是各大電池和主機廠的側重點,當下的動力電池包一般是透過三級結構來構成:電芯-模組-整包,這些都是為了將電動汽車底盤利用率、電池能量密度進行提高, 無模組技術CTP就是一種,典型的是比亞迪自研的刀片電池。

比亞迪的刀片電池是一種層壓工藝去進行制造的,第一步是將正極和負極裁斷成單片,第二步是在隔膜上進行多層的堆疊開構成極芯,第三部是透過熱壓的方式把極片和隔膜進行固定 。 與三元鋰電池進行對比,刀片電池采用穩定性更出色的磷酸鐵鋰材料,並且刀片的形狀加大電池表面、冷卻液、熱交換器的接觸面積,最終讓刀片電池具備出色的散熱、安全性。

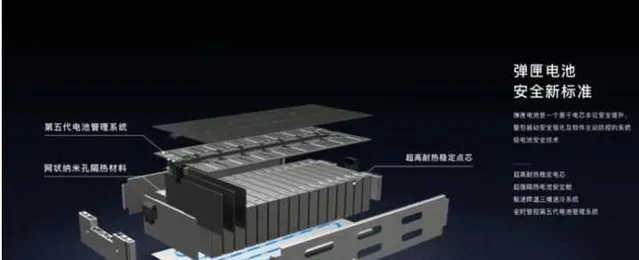

除了比亞迪的刀片電池,還有廣汽埃安研發的彈匣電池系統安全技 ,俗稱彈匣電池 。彈匣電池采用三元鋰的材料,降低熱失控的反應的方式是:自聚合高阻抗界面膜、高安全性的電解液、自我修復的 SEI 膜;經過在相鄰電池間加入具有晶格納米孔隔熱層的電池安全艙,它可以對電池溫度的擴散進行控制;經過熱傳導通道、散熱通道、液體冷卻系統,這些可以提高動力電池40%的散熱面積,提高30%的散熱效率。