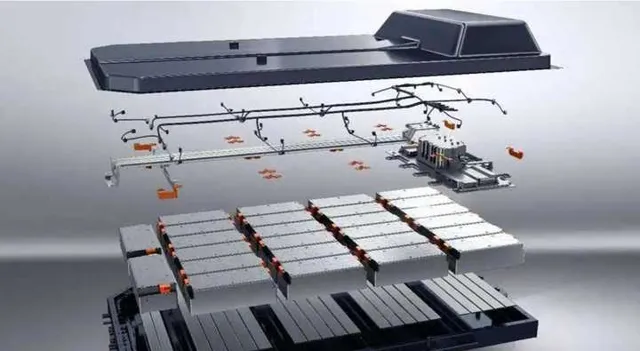

電動汽車動力電池組的設計涉足領域較多,其中總的領域有材料、電學、熱力學、電化學、機械。細分領域的設計需求包含功率、結構布局、電池組容量、質素、散熱、安全性、電池壽命等。

動力電池組設計要求

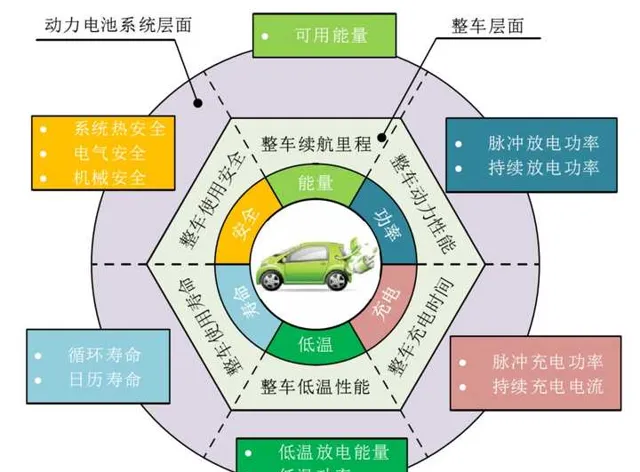

電池設計研發的前提是必須滿足客戶和市場的需求。根據使用者的反饋和法規的強制要求,電池產品需要透過不斷更新叠代才能來達到市場和客戶的要求。由於電動汽車大規模的釋出,但是仍然會被動力電池技術的水平所限制,電動汽車亟待解決的問題——安全。除了市場上的電動汽車面臨低溫續航衰減、電池充電時間長、續航裏程焦慮等問題。最關鍵的是電動汽車安全事件數逐漸增加,讓動力電池安全問題慢慢成為主機廠/使用者/市場的關註點。

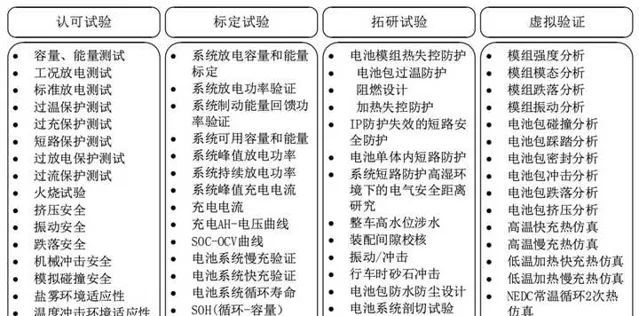

目前該車企動力電池組的測試驗證專案涉及電芯的核心零件、電池模組、電池系統。測試專案可大致分為四類:認可試驗、標定試驗、拓研試驗、虛擬驗證四大試驗類別,透過實驗來驗證其安全性

關於動力電池如何不起火,我們先來從鋰電池了解一下其生熱原理

鋰電池的生熱原理

鋰電池在工作時的熱量產生源: 反應熱 / 極化內阻熱 / 歐姆內阻熱 / 副反應熱。

鋰電池總生熱量為這四部份熱的疊加。

反應熱 :在電池的充放電過程中,鋰離子在嵌入和脫出電極時由於電化學反應而生成的熱量。

極化內阻熱 :電流透過鋰電池內部時電極電位會偏離平衡電極電位,電池的開路電壓與端電壓之間的壓降產生的熱量即為電池的極化內阻熱。

歐姆內阻熱 :當電流透過電池內部時,透過與歐姆內阻所產生的熱量,歐姆內阻熱恒為正值。

副反應熱 :電池的自放電、過放電、過充電的過程中發生的反應熱,以及電池發生化學反應時電解液分解所產生的熱量。

電池熱失控的原因

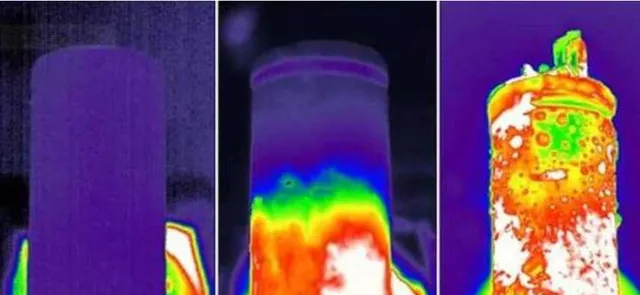

熱失控發生的概率與電池的生和使用過程相關性大,我們一起來研究一下與我們息息相關的使用過程。

電池過充引起的熱失控 :由於電池管理系統自身會對過充電路安全功能缺失,電池管理系統已經失控但電池本身還在繼續充電導致的。隨著電池的不斷使用,電池的老化現象日益嚴重,並且電池組的一致性變差,這個時候電池一旦過充極易引發熱安全問題。

電池過熱引起的熱失控 :電動汽車在實際路況行駛時,為了保證汽車行駛的動力性,會產生大電流放電,當電動汽車保持高速行駛或者遇到極限工況時,必須持續大電流放電,那電池內部的溫度逐漸升高,一旦電池熱量大量積累,如果不及時限制其放電電流,非常可能造成動力電池的熱失控現象。

機械觸發熱失控 :動力電池包遭遇撞擊變形/電池包內部電池短路/其他對電池包造成損壞的行為,存在引發電池的熱失控的可能性。

動力電池的安全設計

國內的廣汽埃安釋出了最新動力電池安全技術—彈匣電池系統安全技術

彈匣電池技核心是從 電芯材料 / 電池結構 / 冷卻系統 / 電池管理系統 四個方面,大振幅提高新能源汽車的動力電池安全性,並且透過針刺試驗中未出現起火和爆炸現象來證明其安全性。

1.超高耐熱穩定電芯

從電芯安全形度,彈匣電池在電芯的正極運用了納米級別的包覆和摻雜技術,並且在保證高鎳的正極活性的前提下,又提高電芯的熱穩定性。還在彈匣電池的電解液中加入兩種新型的添加劑,達到隔膜自修復 / 降低熱失控反應產熱的效果。根據廣汽埃安的官方提供的資訊,此項技術竟然使電芯的耐熱溫度提高了30%,不僅使電芯抵禦熱失控的能力大振幅提升,而且還提升電芯壽命 / 降低電芯短路風險。

2.超強隔熱電池安全艙

超高耐熱穩定電芯是完美的預防作用,那如果在電芯真的出現熱失控 / 過熱的問題,必須透過電池的結構設計的方法,控制熱失控的惡化。這種彈匣電池技術將網狀納米孔隔熱材料運用到上殼體,使其可耐1400℃的高溫以隔絕熱量的傳導,同時防止電芯的熱失控延伸至周邊的電芯,最終將影響到整個電池包。

3.極速降溫三維速冷系統

除了結構和材料的最佳化,那彈匣電池的全貼合液冷系統 / 高速散熱通道 /高 精準的導熱路徑,使其具備更大的散熱面積,其數值提升40%,更高的散熱效率,數值達到30%,這有效的控制了電芯的溫度,並明顯降低熱失控後的電芯溫度和破壞的程度。

4.全時管控的第五代電池管理系統

除了結構/材料/冷卻系統,在電池狀態的檢測上,彈匣電池采用了第五代的電池管理系統,它數據采集頻率達到每秒10次,且24小時不間斷,這比上一帶系統提升了100倍,保證電池包的健康狀態。特別的是,如果檢測發現異常,可立即啟動電池速冷系統為電池迅速降溫。

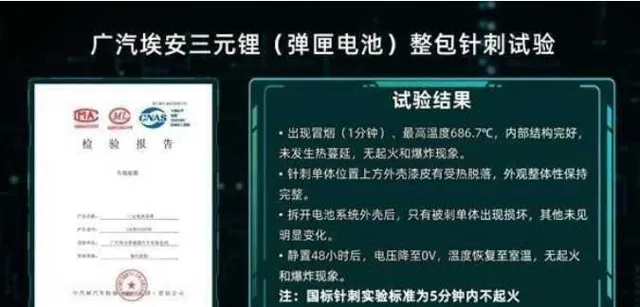

5.彈匣電池的針刺實驗

廣汽埃安官方透過針刺實驗來驗證彈匣電池技術的三元鋰電池包的安全性,將8mm直徑的鋼針完全插入滿電狀態的彈匣電池包。針刺試驗中,三元鋰電池包只出現短暫的冒煙,在電池發出熱事故訊號後的5分鐘產生的冒煙,未發生起火 / 爆炸現象,針刺實驗達到了國家標準GB 38031-2020【電動汽車用動力蓄電池安全要求】的要求。

我是 @小傑仔 ,一名汽車研發工程師,一名手機科技愛好者,如有幫助,請點贊/關註支持。