动力电池包 pack 研发工程师来做一下解答,我先说碰撞,然后说高温。

对于电动车电池的碰撞而造成的热失控,目前来说没有绝对好的解决办法。我是指发生极端情况下的碰撞,比如前几天在杭州高速收费站那辆大众电车,在没有任何减速的情况下,直接撞向收费站,撞击很惨烈,轮胎当场飞到天上去了,然后就是瞬间起火,事故造成 4 人死亡, 有网友估计当时撞击的速度在 100km 左右,但是具体以警方通报为准。这种撞击就属于极端情况,因为速度太快,撞击的还是水泥墩,没有任何缓冲。

https://www.zhihu.com/video/1650385844522385408

https://www.zhihu.com/video/1650385844522385408

不管是三元锂也好还是磷酸铁锂也好,只要发生了碰撞,对电芯造成了挤压,这个时候三元锂电池百分百会着火,并且伴随着爆燃。因为三元锂电池的燃点在 200°C 左右,这个温度很容易达到。磷酸铁锂电池或许能够好点,磷酸铁锂电池的燃点在 500°C 左右, 但是如果电芯挤压严重,着火也是早晚的事情,因为电池短路后,正负极接触,再加上电解液,里面是化学反应,温度也会慢慢积累的,到达燃点,自燃就着了。

面对碰撞唯一能做的就是加强动力电池包的机械结构,让电池包的强度更强。至于说什么热管理安全啊,BMS 功能安全啊,电池的化学属性安全,这些东西在面对碰撞一点都没用,唯独加强其机械结构。

如何加强电池包机械结构呢?

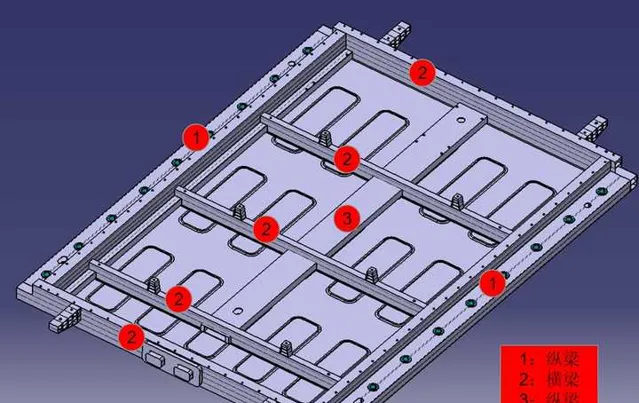

当下国内所有电车的电池包最流行的设计,也是技术最成熟的设计就是挤出铝,然后焊接在一起,焊接的技术可以用搅拌摩擦焊,MIG 焊接,焊接都是技术都是非常成熟了,问题都不大。最主要的还是电池包箱体的设计,电池包的箱体承受了所有的载荷,一个电池包的重量通常在 500kg 左右,电池包所有的重量都是由箱体来承受,然后箱体固定在整车白车身上面。

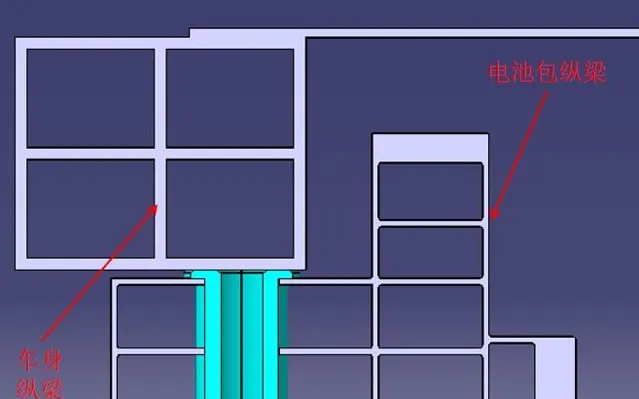

因为现在的电车都是电池底盘一体化设计了,什么意思呢?就是把电池包当做底盘的一个零件,所以说电池包不仅仅只固定在车身上,电池包也会固定在前后副车架上面,这样电池包就跟汽车底盘融为一体了。

目前电池包箱体挤出铝的设计,在前后方向用的梁不是很强,也就是下图2,这是因为,电池安装在底盘上前后方向会有前后悬架,前后电机的布置。通常而言一个电池包的长度大约在2m,但是一辆车的长度大约在4.5-5.5m,所以电池包的前后还会布置很多其他的零部件,所以在发生碰撞的时候,前后方向电池一般不会发生挤压,因为发生碰撞时,前后其他的零件会有缓冲,也就是先替电池去承担碰撞,只有撞击力大到一定层度,才会挤压到电池,但是这个属于特别小的概率了。

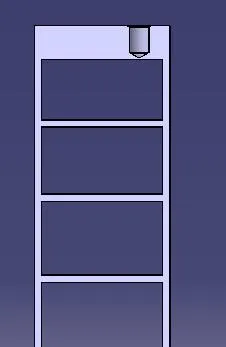

所以电池包的前后横梁一般都不是特别的强壮,下图为电池包后梁的截面图,结构做成了「口」字形,也就是吸能盒,厚度一般为2mm,那么可不可以把壁厚做厚一点呢,这样零件的强度就更强了,当然是可以的,但是没有必要,因为零件壁厚增加了,成本也增加了,比如说把这跟梁的壁厚由2mm变成3mm,那么重量就会由3.529kg增加到4.725kg,重量增加了33%,这种铝梁的成本跟重量有很大的关系,成本起码要增加20%以上。

下图为电池包箱体纵梁的设计截面图,纵梁的设计通常都是很强壮的,原因就是电动车比较怕侧碰,因为侧碰只有两道保护,第一道就是车身的纵梁,然后就是电池包的纵梁了,而电池包是固定在纵梁上面的。发生撞击的时候,先撞车身纵梁,然后是电池包纵梁,通常而言,在布置电池的时候要求电池距离箱体的纵梁要有一部分距离,这是为了保证,即便是在撞击的时候,避免挤压到电芯。

刚刚说到单纯的提高箱体梁的厚度是可以增加其强度的,增加到 3mm 或者 5mm 都是可以的,但是主机厂不会这么干。原因很简单,增加成本,梁的厚度从 2mm 增加到 3mm,性能可能会提升 5%但是成本可能就会增加 20%,主机厂通常都不会为了 1%的性能去增加 20%的成本,毕竟极端的碰撞属于小概率事件,这种情况发生的概率可能是万分之一,所以说,主机厂从成本上面考虑,通常都不会把零件的强度做的特别特别强。

我们都知道汽车 A 柱 B 柱都是加上钢,可以承受 1500Mpa 的挤压力,但是只有 A 柱 B 柱是加强钢,其他部位都是普通钢,为啥不把全车身都用加强钢呢?还是因为成本,加强钢贵,没必要全部都用,只在重要的地方用,省成本。这个跟电池包梁的结构道理是一样,只要满足 99%的碰撞结实就可以,没必要去追求 100%。

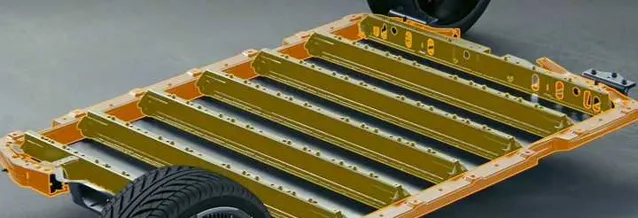

通用奥特能电池包

通用奥特能电池包的设计是独特的,目前所有上市的电车,只有通用奥特能用的是冲压钢结构的箱体,钢的强度肯定比铝好,但是钢的缺点就是质量重,所以通用用的是能量密度最大的三元锂 811 电池,其目的应该就是为了提高整个 pack 的能量密度。

通用在介绍自家的产品的时候提到,奥特能电池包箱体用的不是普通钢材,用的是加强钢,可以承受 1500Mpa 的挤压力,这真的是把汽车 A 柱的钢材用来做电池包了。

网红车评人区长做过测试,把奥特能的电池包直接拿过来做柱碰,时速 37 公里,比 C-NCAP 高出了 5 公里,结果是奥特能的电池包变形最小,起了小火,然后自己灭了。这足以证明奥特能电池包的机械性能的强大。

奥特能这种加强钢电池包的设计肯定都是过设计的,成本不会低的,但是这是奥特能的一个卖点,主打的就是机械安全。

我们再说高温

电池怕高温,这是常识,有研究表明电池在 45°C 以上的高温用,其寿命会严重的下滑,原因就是电池内部发生了一些非必要的化学反应。电池在工作的时候会发热,因为电池内部有电阻,同样在充电的时候也会发热。

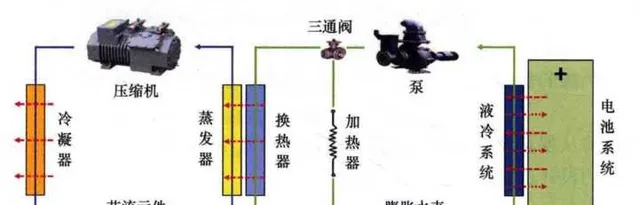

其实电池的高温比较好解决,直接用空调降温,效果很好的。下图是一个简单的电池包冷却/加热原理图。

如果电池的工作温度太高,这时候,左边的压缩机就开始工作了,压缩机压缩冷媒介质,气态的冷媒介质通过压缩机的压缩,变成了高温高压气态冷媒介质,然后高温高压气态冷媒介质,流经冷凝器,冷凝器是一个热交换器 ,高温高压气态冷媒 流经冷凝器会变成高压低温液态冷媒介质,然后通过节流原件,变成了低压低温液态冷媒介质,然后通过蒸发箱,带走电池冷却液的高温,同时流出高温气态冷媒介质,然后再流入压缩机。

这就是空调的原理,作用效果非常好。我们经常说,电池在低温表现不好,但是从不会说电池在高温表现不好,就是因为在电池面对高温的时候,我们有办法来处理。

在给电池充电的时候,尤其是快充,电池也会产生大量的热,这个时候 BMS 就会工作,给电子压缩机跟电子水泵一个信号,让其工作,给电池降温。所以在面对高温的时候,不用怕。

总结:电池在面对碰撞的时候,99%的碰撞都是没问题的,都不会挤压到电芯,如果是那 1%的极端碰撞,可能就得听天由命了,目前为止也就奥特能表现好一点。面对高温,问题不大,电池包的冷却系统会很好的给电池散热,所以高温的时候不用怕。