封裝技術面臨的挑戰

功率半導體器件在工作過程中會產生損耗。用下面的例子來估算一下這種損耗的數量級。

IGBT 模組BSM50GB120DLC(英飛淩公司), 安裝在一個風冷散熱器上。

工作條件:

下列參數可在數據表上查到:

正向電壓降:

單脈沖開通能量損耗:

單脈沖關斷能量損耗:

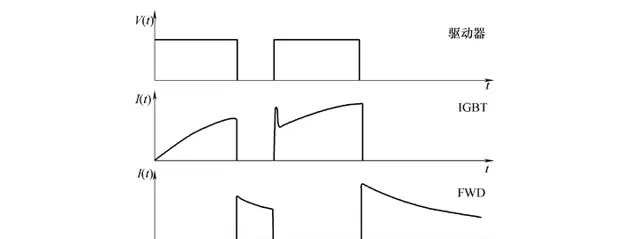

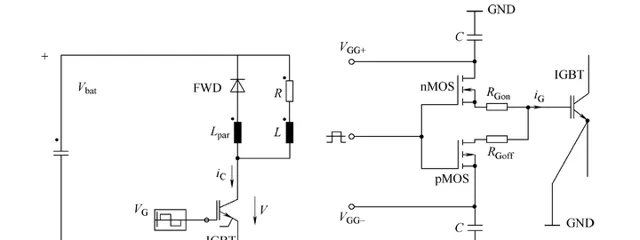

E_{on} 的詳細介紹見圖5-20 和圖5-22, 式(10-4)給出了 E_{on} 的簡化計算關系式,更精確的測量可以用示波器完成,其運算式為式(9-30)。

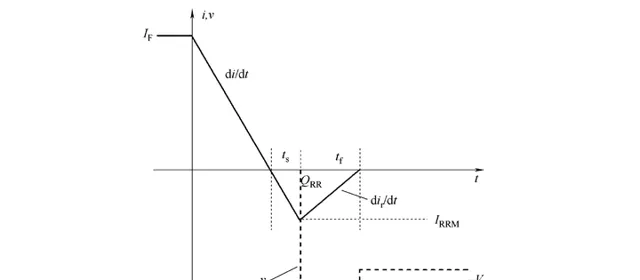

E_{off} 的詳細介紹見圖10-5,式(10-6) 適用於簡化計算。在現代IGBT和MOSFET的套用中,通常可以忽略漏電流產生的損耗。所以,器件總的功率損耗由通態損耗和開關損耗組成。

在現代IGBT和MOSFET的套用中,通常可以忽略漏電流產生的損耗。所以,器件總的功率損耗由通態損耗和開關損耗組成。

該例子的總損耗為123W,這相對於大約30kW 的控制功率來說是微不足道的。計算效率時需將續流二極體考慮進來;大多數套用都會采用兩開關串聯的半橋結構,然而,這種功率控制電路的效率仍在98%的範圍。

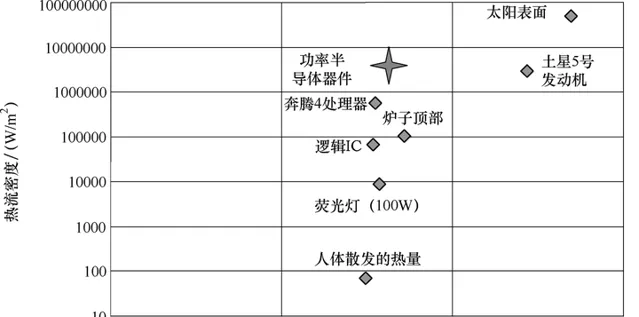

然而,123W的功率損耗要從一個面積只有1cm^2 左右的IGBT開關引出來,這就需要一個 123W/ cm^2 或 1. 23MW/ m^2 的熱流密度。這樣的熱流密度甚至達到水冷散熱器的2 ~3 倍,並且是在最大限度地發揮散熱器功用的情況下。圖11-1給出了與其他熱源功率耗散的對比。

功率半導體芯片與傳統廚房中的爐竈相比,其熱流密度高了一個數量級,並且高於奔騰4處理器的熱流密度。因此,功率模組需要有很高的熱導率。此外,功率器件的封裝需滿足多個要求:

1) 高可靠性, 即長的使用壽命,因此,在交變載荷條件下要有高的永續性(功率迴圈穩定性)。

2) 封裝元器件的高電導率以降低不希望的(寄生)電特性(寄生電阻,寄生電容,寄生電感)。

3) 在各個開關之間、電路與散熱片之間為功率模組提供額外的電絕緣性。

封裝型別

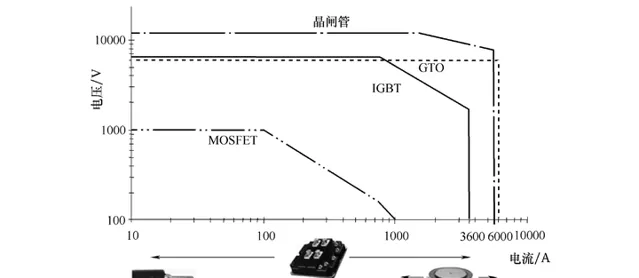

半導體器件的功率大小是決定其封裝型別的主要準則。圖11-2 給出了幾種主要功率器件的功率範圍。

分立式封裝普遍套用於各種小功率範圍。這種封裝的器件要焊接到「功率電路板」(PCB)上套用。由於產生的功率損耗相對小,散熱要求不高,這種封裝的設計大多不用內絕緣,因而每個封裝中只能有一個開關。晶體管大多采用這種型別的封裝,因此稱之為「晶體管外形」(Transistor Outline, TO)封裝。

分立式封裝的設計需要實作如下功能:

- 負載電流和控制訊號的傳導

- 散熱

- 保護器件不受環境影響

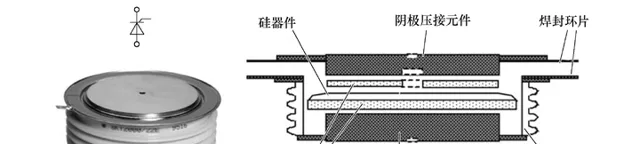

培養皿型(壓接式)封裝也屬於分立式封裝。它們套用於功率模組尚不能達到的高功率範圍。培養皿型封裝也不帶內絕緣,可以雙面冷卻。在極高功率效能範圍,功率芯片的大小可以是一個整晶圓。所以,具有圓形管腳的培養皿型封裝是圓形芯片的理想封裝形式。因為它的外形,這種封裝也被稱為「曲棍球」形封裝。

三菱公司生產的一種耐壓為12kV 的1. 5kA 閘流體采用餅形封裝。英飛淩公司的餅形封裝閘流體有特性為3kA, 8. 2kV 的, 以及最近為高壓直流輸電套用開發的5. 6kA, 8kV 閘流體。這些封裝中的「芯片」是一個完整的6in 晶圓, 其直徑約為150mm。

三菱公司供應一種餅形封裝的門極關斷(GTO) 閘流體,其芯片也是用6in(150mm)單一晶圓制成的,效能為6kA、6kV。

相對於分立式封裝,功率半導體模組具有如下特點:

- 是一個將電路元件與散熱安裝面介電隔離的絕緣結構

- 通常以芯片並聯的方式實作一些單一功能(相位滯後電路)

功率半導體模組以阻斷電壓1200V及其以上,電流10A以上為主。它們以整合多種弱電功能(例如, 變流器-逆變器-制軔拓撲)為特點。在高功率領域,英飛淩公司供應一種由若幹6. 5kV IGBT芯片及輔助的續流二極體組成的模組,其最大連續電流為900A。針對1200V的阻斷電壓,英飛淩公司制造了一個連續電流為3. 6kA的模組,該模組包含24個並聯的IGBT芯片和12個並聯的續流二極體。這些例子表明,模組已經深深地滲透到之前由餅形封裝主導的大功率範圍,這種趨勢還將繼續。

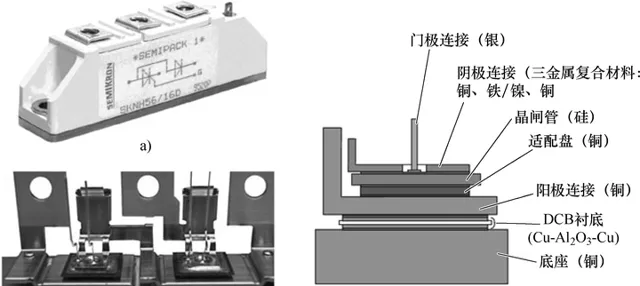

餅形封裝

圖11-3中用簡化示意圖顯示了餅形封裝的內部結構,為了均衡壓力避免出現壓力峰值,矽器件(例如閘流體)裝在兩塊金屬片之間。鉬因其高硬度和良好的熱膨脹系數是為此之用的理想金屬材料。如圖11-3所示的結構,矽器件在陽極這一邊與一塊鉬圓片剛性地燒結在一起,然後在陰極側壓接到第二個鉬圓片上,使芯片處於封裝內部中央的對準裝置(在圖11-3中沒有被清晰顯示出來,門極接觸彈簧也沒能顯示),該接觸透過在陰極壓接片中開槽引到矽器件的中心。該封裝透過將兩個金屬環片焊接在一起而密封起來。

一個電熱合一的接觸只需根據實際套用的有限壓力做成,壓力的典型範圍為 10 ~20N/ mm^2 。

矽器件和鉬片之間的連線因封裝尺寸和廠商而異。直徑不大於5cm的小芯片,焊接界面是可行的,但選擇焊接材料時需註意其高壓下能否只發生小的塑性蠕變。較大直徑的器件通常選擇合金介面更好一些,鉬和矽之間不采用剛性連線在設計中也是可行的它允許功率器件的浮動式設計。矽鉬互連的一種先進技術是擴散燒結法, 即在將要連線的兩個面鍍上貴重金屬,然後噴上銀粉,在高壓和250℃左右的溫度下燒結此界面層即可做成一個非常可靠的連線。

最常規的器件都采用餅形封裝,如二極體、閘流體、GTO和由GTO衍生的GCT。餅形封裝的優點有:

- 器件表面區和封裝表面區之間具有良好聯系的緊湊設計

- 器件雙面冷卻

- 沒有引線連線,引線連線通常代表可靠性不高

- 在具有不同熱脹系數的材料之間,沒有或幾乎沒有剛性連線

這最後兩點使其有望實作高可靠性。餅形封裝的缺點有:

- 無介電隔離, 使用者需在套用中提供絕緣

- 安裝元件時有點費事, 必須施加和維持一個確定大小的單軸高壓力

由於餅形封裝的這些優點,它也被用作IGBT的封裝。不過,與閘流體相比,現在生產的IGBT都是小尺寸芯片。因為現代IGBT芯片的元胞密度很高,擴大芯片尺寸將導致因單元胞缺陷而引起的成品率問題。最大的商用IGBT面積為 300mm^2 。此外,與並聯開關速度較低的閘流體的難度相比,並聯開關速度較高的IGBT相對簡單,再加上大面積芯片在熱特性方面的不利因素,對開發更大面積的IGBT並不存在市場壓力。不過,為了使IGBT適應餅形封裝, 在所謂壓接包IGBT中的方形芯片的並排,確實是個技術挑戰。

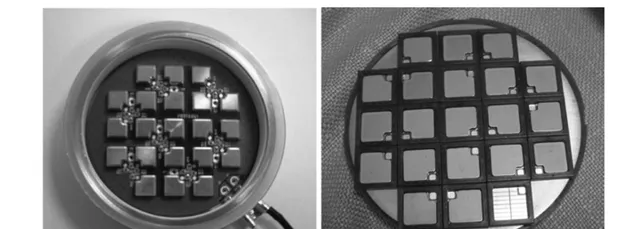

一個壓接包IGBT 的例子如圖11-4所示。芯片組裝在一個大的鉬盤上,每個芯片的集電極側接觸占據一個小的鉬方格。校準框確定芯片的相互位置。帶有柵極接觸區切口的方形小鉬片置於發射極接觸上。柵極連線用彈簧來實作, 用另一個校準裝置來定位。上面的壓接元件必須給下面的每一個芯片傳輸均勻的壓力,為了使21個並聯IGBT上的壓力相同,這種封裝的每個部件必須保持極小的公差。

為了在上面的壓接元件實作整合,安裝了一塊用表貼器件(SMD)技術載入柵極電阻的印制電路板。與半導體模組相比,壓接包IGBT 的復雜結構使其對多部件的精確對準和部件的允許誤差要求更高。有源功率迴圈預期的高可靠效能否超過封裝元件和套用的不足,從而取代其他封裝型別目前尚無答案。

TO 系列及其衍生

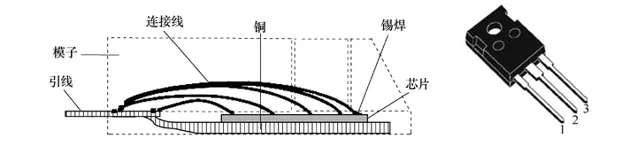

分立式封裝在較低功率範圍也很常見。目前,「晶體管外形封裝」(TO)在該領域占主導地位。其基本設計形式如圖11-5所示。

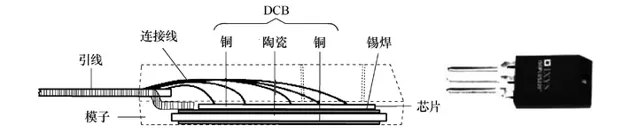

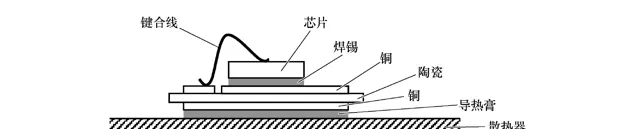

TO封裝系列包括一個廣泛的封裝標準,TO-220和TO-247代表了最流行的封裝形式。在這些標準封裝中,功率矽芯片直接焊在作為支撐面的實銅底座上。因此,該封裝沒有內絕緣。將接觸引線或接觸管腳固定在「壓鑄模」的外殼上。其中一個接觸引線直接和銅底座相連,其他接觸引線用鋁線與矽芯片上的負載接觸區和控制接觸區相連線(見圖11-5)。

矽芯片和銅底座之間熱膨脹系數的差別限制了這類封裝的可靠性。IXYS引入的ISOPLUS封裝可以改善這種情況。如圖11-6所示,用陶瓷襯底取代實銅底座,該技術被成功套用於功率模組中,與標準的TO封裝相比,這種設計具有更多的優勢:

- 更好地改善了熱膨脹問題,有助於得到高可靠性

- 內絕緣

- 寄生電容比標準TO封裝小,標準的TO 封裝要借助外部聚酰亞胺絕緣膜裝在散熱器上

陶瓷層的導熱系數比銅的小,乍看上去這似乎是一個嚴重的缺點。然而在一個系統中,通常會有幾個分立式封裝器件安裝在同一個散熱片上,而這些分立式封裝器件的銅底座往往電位不同。陶瓷絕緣系統相對於標準的TO封裝, 其優越性主要體現在要不要外加電絕緣箔上。

MOSFET是采用TO封裝外殼的最常見的功率器件。對於這種器件,在過去的幾年中已經成功實作了對導通電阻Ron 的大幅降低。於是,這種封裝設計的缺陷就逐步突顯出來:TO封裝的寄生電阻和現代MOSFET器件中的導通電阻具有同樣的數量級。

電極引線是重要的限制因素。電阻可以透過下式計算:

考慮到銅輸入引線和銅輸出引線的截面積為 0. 5mm^2 ,每根長為5mm,銅的電阻率為 ρ_{Cu} =1. 69μΩ·cm ,總的電阻為0. 34mΩ。電流為50A時,導線上的功耗約為0. 85W。

因為電極引線冷卻效果不明顯,歐姆損耗使溫度升高,這個溫度幾乎接近印制電路板中采用的焊料合金的熔點溫度了,這種效應破壞了焊料接觸,使可靠性降低。

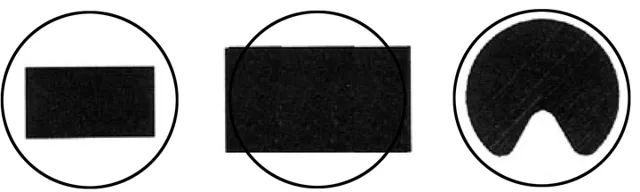

PCB上的通孔是標準的,且需要滿足保持引線間最小絕緣間隔距離的要求,不能簡單地透過增加線寬去實作導線橫截面的加粗(見圖11-7)。但可以透過改善導線形狀的方法增加截面積,如圖11-7 中右圖所示,從而使TO封裝中的載流能力增加了16%。制造商將這類改進的TO-247封裝命名成「超級-247」封裝。

TO封裝的另一個弱點是用鋁線連線。要改善這點只有加粗導線並/ 或增加導線數目,這樣一來,不僅歐姆電阻, 多根導線產生的電感效應也必須考慮。

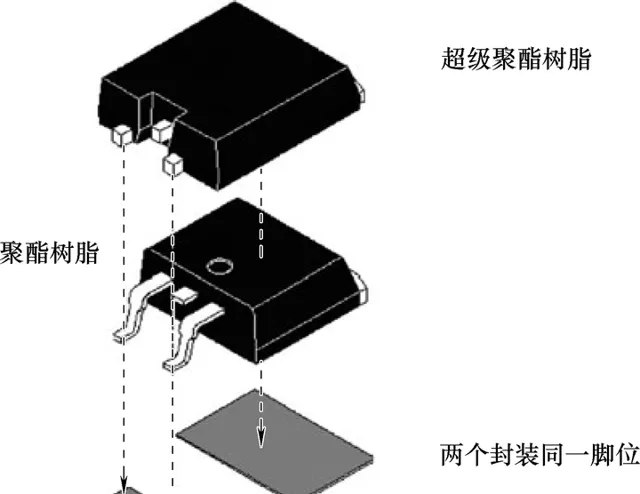

圖11-8顯示出了基於表貼(SMD)技術設計的封裝,該結構也適用於多層PCB。「超級」版的封裝不但電極引線被設計得盡可能短,以便封裝大面積的矽器件,而且還對引線接觸進行了最佳化。 這種改善使封裝的寄生電感降低了33%。

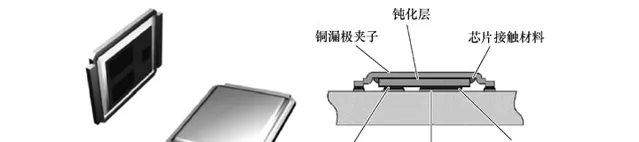

美國國際整流器公司提出了一種有劃時代意義的解決方案,它完全消除了電極引線和鍵合線的問題。這種「DirectFET」 封裝示於圖11-9。矽器件的發射極和門極都進行了可軟焊的表面金屬化。一塊被稱為「漏極夾子」(drain clip)的銅片透過焊接與器件的漏極接觸。這類封裝透過「倒裝片」 的形式安裝在PCB 表面,其中,SMD 與柵極、源極和漏極的焊接是相容的,焊接過程可以一次性透過回流焊接步驟完成。

除了安裝過程簡單外,這種封裝的優點在於載流能力不受電極引線的限制,而且可完全消除導線上的寄生電感。此外,這種封裝可實作雙面冷卻,而且「漏極夾子」可以比PCB 散發更多的熱量。

然而,這種封裝並非十全十美,它無法使矽敏感器件抵禦濕氣和腐蝕的影響。此外,肉眼幾乎無法看到封裝背面的焊接互連情況,這妨礙了對PCB 組裝過程中的品質控制。如果這種新的封裝設計理念能夠被大家接受,總有一天我們會看到它的套用和現場試驗。

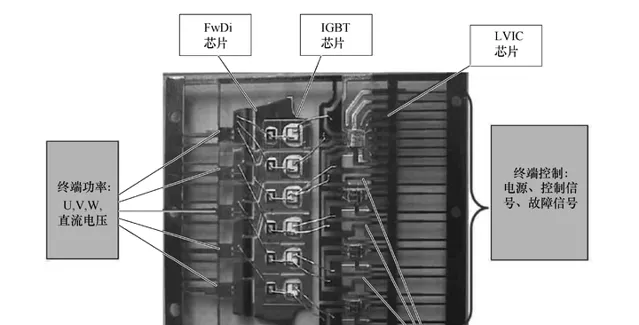

然而,隨著分立TO 封裝的發展和最佳化,「引線框式」 結構和「壓鑄模」技術的結合已發展引匯出一個強有力的種類, 即壓鑄模「智慧功率模組」 (IPM)封裝。在這些封裝中,兩種技術的優勢結合在一起,將各種功能整合在一個封裝管殼之內。圖11-10 就是一個IPM 壓鑄模封裝的例子,其中包含了一個三相逆變器及其驅動積體電路。

圖11-11是壓鑄模IPM器件的內部結構,這種封裝概念具有高潛能,它在當前世界上低功率IPM領域占主導地位。盡管前面討論了這種封裝設計的所有缺點,但在制造工藝中,這種高度最佳化了的引線框式封裝非常具有競爭力。生產中,透過框架單元將引線框彼此相互連線形成一個連續帶,從而可以自動裝配。經過芯片焊接和導線鍵合,連續帶分離成單個的引線框,使之適用於內部結構完全密閉的壓鑄模工藝。現在,導線用塑膠封裝固定,並在裝備過程中連線可變形的電極引線用於引線連線,然後被沖壓成型。目前,壓鑄模型別的IPM 封裝月產量達1000萬以上,它在功率半導體市場的低功率套用領域占主導地位。

模組

功率模組作為隔離構造型封裝的一個產物在套用中具有重大的優勢。在Semikron於1975 年推出第一個絕緣功率模組後不久,這種新的封裝形式就開啟了市場,雖然最初的設計因多界面而相當復雜。圖11-12所示為第一個功率模組的後續產品,該產品現在還在大量生產。所示產品為功率模組的第五代,其外形和第一個功率模組完全相同,但內部結構已有很大改進。

模組中,具有可焊接金屬化陽極、陰極和門極接觸區的閘流體芯片透過焊錫介面與電極引線相連。陰極連線片由一個和矽熱膨脹系數相匹配的復合材料構成。矽芯片的陽極與鉬片結合在一起。這個中間層用於調節矽和銅之間熱脹系數的差異。鉬片焊接在一個緊湊排布的向陽極傳導電流的銅端子上。銅端子焊接在一種DBC陶瓷襯底的銅表面上,所謂DBC(Direct Bonded Copper)陶瓷即用「直接鍵合」技術在表面覆蓋了一層薄銅片的陶瓷,用這種材料做襯底方便於連線件之間的絕緣。該襯底用另一焊料層連線到模組的基底上。總之,這種結構共包含了五個焊料層, 盡管結構復雜,但這種功率模組能在自動化裝配線上高產量地制造出來。

從圖11-12的截面圖中可以看到很多介面,矽器件上的熱流量必須透過這些介面傳導到底座進而達到散熱器,這個過程沒有在框圖中顯示出來。因為每個焊料層都會形成給效能帶來稍許影響的焊料空隙,大量的焊接介面增加了這種影響,且這也是潛在誤差的來源。

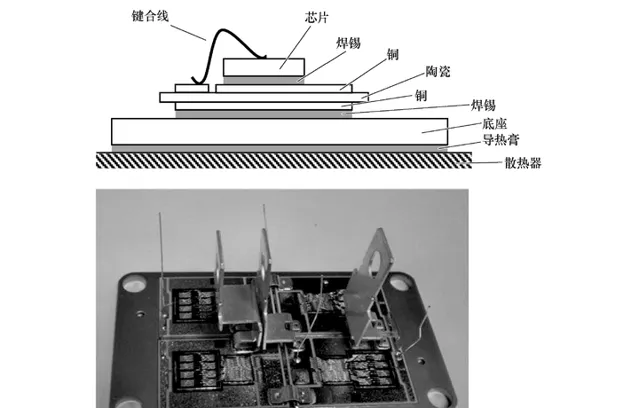

如IGBT或MOSFET這類先進功率器件的引進,使封裝概念發展到能夠容納多個電功能並聯的芯片。在電力電子中,該結構已成為「標準」或「經典」的模組設計。從圖11-13所給的例子可以看到這個概念的一般特點:矽器件的頂部透過鋁線連線。鉬適配盤和銅端子底部完全被忽略。在低功率電子結構DCB 襯底上部的銅層中,形成電流通路的溝道類似於我們所熟悉的PCB。幾個功率芯片直接和銅線焊接,並由鋁線連線到其他路線上,強大的負載電流端和襯底的負載電流路線連線在一起。

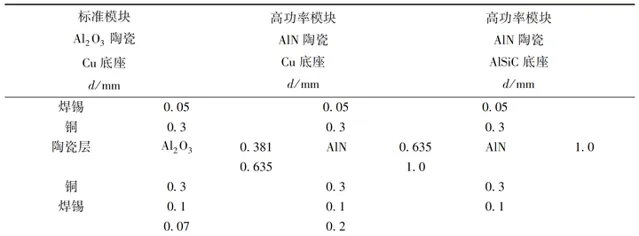

圖11-13所示標準模組中的各層厚度如表11-1 所示。歐洲制造商(Infineon,Semikron,IXYS,Danfoss,Dynex)生產的所有功率模組中,70% ~80% 屬於這種結構,這種結構在亞洲制造商生產的模組中也很普遍。

老一代模組中陶瓷層的厚度為0. 63mm。為了降低熱阻,帶底座的較新一代模組的陶瓷層厚度只有0. 38mm。透過焊接界面將襯底連線到底座,焊料厚度從0. 07mm變化到0. 1mm對熱阻有輕微的影響。

模組對熱導率或絕緣性要求較高,因而可以用AlN陶瓷取代Al_2O_3 陶瓷。AlN的標準厚度為0. 63mm,但因為對陶瓷絕緣性的要求較高,套用中一般采用1mm。

不像DBC的制備過程有可用於形成氧化物-氧化物界面的表面氧化物,AlN襯底的制備與 Al_2O_3 襯底相比, 需要額外的工藝步驟。因此,必須首先生長一層氧化物,或者采用其他的焊接技術,這將增加AlN 襯底的制造成本。此外,AlN的熱膨脹系數(也是AlN-DBC 的熱膨脹系數)小於 Al_2O_3 , 這增大了襯底和銅底座之間熱脹系數的差別,在熱應力下縮短了界面的壽命。為此,在一些高效能的功率模組中,銅底座被一種金屬基復合材料AlSiC取代。制備AlSiC底座的第一步先形成具有可控孔隙的SiC母體,第二步用鋁填充孔隙。這種材料的特性參數由這兩個成分的比例決定,因而可根據實際套用的需要進行調整。

用AlSiC做底座材料的優點是熱膨脹適應力強,缺點是沒有銅的熱電導率高。這是模組設計概念中沒有底座的主要原因。即使用銅作底座材料,也會增加芯片和散熱片之間垂直方向上的熱阻,所以沒有底座的系統會更有優勢。圖11-14表示了這種結構的剖面。

在帶底座的模組中使用同樣的襯底材料和焊接材料。對 Al_2O_3 襯底,陶瓷層的標準厚度是0. 38mm,偶爾也采用0. 5mm或0. 63mm厚度。尤其是在那些為了適應大電流套用而增加銅厚度的襯底中,增加陶瓷的厚度有助於增強襯底的機械強度(例如, 0. 5mm 厚的Al2O3 陶瓷兩側各有0. 4mm 厚的銅)。在AlN襯底中,陶瓷層的標準厚度是0. 63mm。在沒有底座的模組中,其他的陶瓷材料很容易被取代。

市場上的無底座模組有Semikron公司的SKiiP系列、迷你SKiiP系列和Semitop系列,以及Infineon公司的EasyPIM系列產品。這種封裝理念在IXYS公司的一些模組中已存在多年。它還被套用於絕緣板的TO-247封裝。由於底座和襯底間的焊料界面被取消,這種封裝只在芯片和散熱片之間有一個焊料界面。

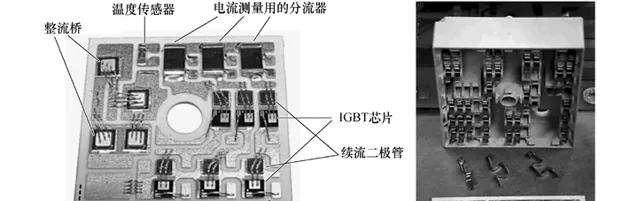

與底座模組相反, 無底座結構不必受襯底尺寸的限制。因此復雜的電路可以做在單一的襯底上。一個高度整合的無底座模組的襯底樣板如圖11-15 所示。它包含了一個單相輸入整流器和一個中功率變頻器中的三相輸出逆變器,同時還整合了分流電阻和溫度傳感器。

在這種封裝理念中,負載、控制和傳感器端子都用的是同樣的簧片。借助這種彈簧觸點技術,再多的負載和控制接觸都可以布置在襯底的幾乎是任何位置上,從而以一種非常靈活的接觸技術在同一封裝平台上實作多種不同電路。每個彈簧可以持續傳導20A 電流;電流更大時可以並聯幾個簧片。

無底座模組不受引腳占位大小的限制。這種模組的生產比較簡單,復雜電路的互連數目也最少,從而減少了潛在的故障源。另一方面,對復雜壓力系統不得不用較大的引腳占位整合到模組中去,以確保襯底和散熱器之間有最佳化的熱接觸。這種壓力系統的熱容量對散熱片和模組外殼之間傳熱界面的影響, 引起熱界面層厚度的不同, 如表11-2 所示。最後,無底座模組有改善模組內部熱梯度的優勢,從而可以降低熱應力提高有源熱迴圈下的可靠性。沒有底座也有一些缺點:首先,底座的熱擴散對降低整個芯片中的溫度分布不均勻性的作用不復存在。因此,小尺寸芯片更傾向於無底座設計。第二個缺點是:底座的熱容量消失了,而底座熱容可在50 ~500ms 的時間範圍內對絕熱過載提高模組的熱阻抗。

模組和散熱片表面之間的界面問題是所有模組設計中常見的問題。因為接觸面存在幾何偏差,無法實作金屬對金屬電極的完美接觸。其間的空隙需要用「熱界面材料」(TIM)來填補,熱界面材料的熱導率典型值一般為 1Wm^{-1} K^{-1} 。盡管這比空氣的熱導率高30倍,但和大多數金屬薄層相比差了不止100倍。所以導熱脂的厚度必須在保證無氣隙的前提下盡可能地薄。

在安裝散熱片的過程中,導熱脂的厚度是否最優,對很多功率模組使用者而言都是個嚴重的品質問題。因此,Semikron公司的SKiiP模組系列在發貨時就裝在一個導熱脂厚度可控的使用者散熱器上。對於帶底座的模組,模組和散熱片之間的界面熱阻 R_{th(c - h)} 用其典型值列於特性表中,其值大約是從芯片到管殼的內熱阻的50%。雖然這個界面很難控制,但在套用中對功率模組的熱特性而言是最重要的。

材料的物理特性

封裝材料的效能是模組特性的基礎。其中最重要的是材料的熱導率和熱脹系數,但電導和熱容也很重要。所以需要優先考慮的是材料的效能,而不是在功率模組封裝中的實施。

功率電子封裝中最重要的一些材料的熱導率如圖11-16所示。用於絕緣的最好陶瓷材料都具有熱導率與金屬不分伯仲的特點。早期功率模組設計中使用的陶瓷是熱導率最高的BeO。但是因為BeO塵埃的毒性會對人體造成威脅以及廢料處理的困難,現在這種材料已經不再使用。在此調查中排名第二的陶瓷絕緣體是AlN。但是AlN 襯底要比標準Al_2O_3 襯底的價格高幾倍。因此這種材料只在高功率密度要求下不得不用時才用。環氧樹脂和聚酰亞胺(商標名稱Kapton)之類的有機絕緣體只有較低的熱導率。

負荷條件的變化對功率模組而言是不可避免的,它會產生溫度波動。不同材料熱膨脹的差異使封裝受力。為了最大限度地減少由相鄰不同材料層的熱膨脹引起的應力,其熱膨脹系數(CTE)應該差不多大(或更精確地從一疊薄層各層內部存在的熱梯度來說,相鄰各層的溫度與熱脹系數的乘積應盡可能小)。

圖11-17表明Si和Cu的熱脹系數相差頗大的事實。因此,如標準TO封裝(見圖11-5)那樣直接連線兩種材料是非常不利的。陶瓷材料的熱膨脹系數能更好地適應與Si的互連,尤其是AlN。然而,在AlN DBC襯底中套用的Cu/AlN/Cu在與實銅底座結合時表現出更大的不匹配, 從而將應力轉移到這個界面。因此,在高效能功率模組中用AlSiC作為底座材料。改變這種金屬基復合材料中兩種成分的比例可將其熱膨脹系數調整到適合AlN襯底的最佳值。另一方面,熱導率也在很大程度上降低到接近AlN的水平,如圖11-16所示。從熱膨脹的角度看,采用最常用的 Al_2O_3 陶瓷材料作為功率(DBC)襯底,是一面接矽另一面接銅的最佳折中方法。

有機絕緣材料環氧樹脂和聚酰亞胺(KAPTON)具有較大的彈性變形範圍,因此熱膨脹系數不是很重要,所以在圖11-17中被省略。另一方面,這些有機絕緣體的特點是具有更高的擊穿電壓,從而可以用得非常薄。表11-3給出了一份概要的標準材料參數和標準厚度,這是以現有封裝技術為基礎的。比較表明,在相同擊穿電壓下,聚酰亞胺層厚度比陶瓷絕緣體小了10倍。

盡管很薄,有機絕緣底座上的襯底還是比陶瓷襯底熱導率低。此外,層薄會引起高電容,這種寄生電容一樣會在功率電路中造成不利影響。

透過對所有的絕緣材料效能的比較,在功率半導體封裝中,當BeO 由於其毒性被遺棄時,AlN 在技術上是絕緣材料的最佳選擇。AlN具有最高熱導率。另外,憑借其高擊穿電壓特性,它在擊穿電壓高於3kV的模組中是不可或缺的。然而,由於它的脆性結構,AlN表現出高破碎風險,從而在模組的工業生產中造成了更大的挑戰。