智東西(公眾號:zhidxcom)

作者 | 高歌

編輯 | 江心白

智東西5月22日訊息,昨天,中環半導體股份有限公司(以下簡稱「中環股份」)於天津召開了首屆光伏智慧大會。

中環股份副董事長兼總經理沈浩平、美國應材自動化總架構師廖述洋、中環半導體新能源材料BG晶體BU數位化總監高潤飛、中環半導體新能源材料BG晶片BU副總經理危晨等行業大牛也參與了本次大會,並分享了其智慧制造的經驗與成果。

本次光伏智慧大會主要關註光伏產業的智慧制造、工業4.0以及智慧套用與大數據在光伏產業中的套用。會議中,高潤飛在形容智慧制造帶來的效率提升時稱:「實作智慧制造後,很多工作都會由‘鍵盤俠’完成,這些‘鍵盤俠’能夠可以單人操作192個機台。未來,這一數位可能還將繼續提高。」

中環股份是中國光伏材料領域的頭部玩家,擁有半導體和光伏兩大主要業務。此前中環股份釋出了G12矽片(210mm尺寸)產品,大振幅提升了光伏矽片尺寸,基於生產通量和光伏系統平衡部件(BOS)分攤的成本貢獻,為光伏產業鏈創造了更大價值。

大會最後,中環股份、天合光能、新特能源等智慧光伏企業代表見證了光伏智慧化組織的發起儀式,宣告光伏智慧化組織成立。

▲光伏智慧化組織倡議發起儀式

一、智慧制造提升產品一致性,減少資源浪費

中環股份副董事長兼總經理沈浩平在會上分享了自己對於智慧和光伏未來的關系。他提到,回顧過去20多年全球光伏制造產業的發展,始終追尋兩條曲線,一條是光伏制造工藝技術不斷進步、光伏轉化效率不斷提升的曲線;另一條則是制造業曲線,由有序替代無需、自動化替代手工線、科學管控替代傳統管理。

他強調,這兩條曲線都帶來了光伏行業的快速發展。而在工業4.0時代,兩條曲線將合二為一,成為光伏行業未來三到五年的發展方向。

沈浩平認為,工業4.0為光伏行業開啟了一個新平台,該平台將連線光伏制造、電站管理、智慧電網和智慧套用等。而從制造的角度來講,智慧化將進一步使光伏產業鏈的上下遊合作更加緊密。

由於工業4.0和智慧制造,中環股份一方面提升了產品的一致性,提升了企業的經濟效益;另一方面,則他們在新的制造體系裏將原料利用率提升了1.5%-2%,減少了過去很多資源無謂的消耗。

▲中環股份副董事長兼總經理沈浩平

二、環智工廠已達到工業4.0水準,人均生產率提升200%

中環股份新能源晶片BU副總經理危晨在光伏智慧大會上分享了中環股份在晶片加工方向的智慧制造探索和套用。

他提到,在低碳目標以及光伏產業發展的積極態勢下,樂觀預測,未來五年的光伏裝機的復合增長率會達到21%。在這種發展趨勢下,技術的快速創新也對產線制造能力提出了相應的要求。

中環股份此前推出了G12矽片產品,與其他產品相比,該產品大幅提升了矽片尺寸,也使光伏電池的終端光電轉換效率更高、電池單個元件瓦數更大,突破了很多效能上的瓶頸。

但同時,該矽片的面積更大、重量更重。由於光伏材料是一個工序裝置集中的制造行業,供需支路繁瑣、人力密集,所以新產品的出現也對矽片加工、單晶生長自動化水平胡制程控制能力提出了更高的要求。

為此,制造裝置、產線、管理標準、產品型號制定都要進行升級,這也要求企業從傳統的手工作業向智慧制造進行轉型。

接著,危晨回顧了中環股份在智慧制造領域的發展路徑。他稱,2011年,中環建立了全球第一個裝機容量達6GW的工廠,使工藝裝置單體達到自動化水平。

4年後,天津環歐工廠實作了單晶自動加工、工藝裝置的自動化突破。在這個基礎上,中環股份於2016年在無錫建立了工業3.0的應材工廠,完成了物流自動化的全面貫通與營運資訊化融合,也是行業內自動化水平胡資訊化水平最高的工廠。

2018年,中環股份開始進行智慧化工廠的搭建,天津G12環智工廠投產,達到了工廠智慧化的目標。

以天津環智工廠為例,危晨介紹了當前晶片加工的智慧化進度。他認為,晶片加工在轉型智慧制造時,主要分為兩個階段。第一個階段是在工廠內部,從生產到交付過程中的自動化。這一階段,中環股份透過工藝裝置自動化和資訊化的搭建、融合,提升了產品品質的一致性及生產效率,並降低了成本。

在這個過程中,中環股份認識到,他們需要從工廠為單位的孤島式智慧化制造向全產業鏈協同進行轉變,對產業鏈進行數位化整合,實作原料數據和全產業鏈的品質追溯,並對每個環節的制成數據進行相應的分析。

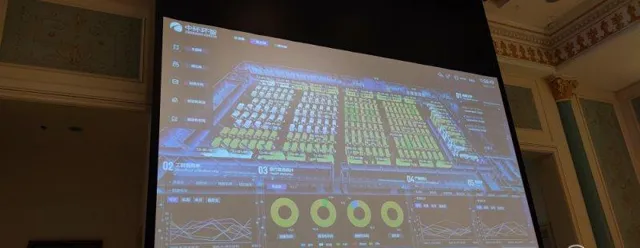

危晨強調,目前,環智工廠已經達到了工業4.0智慧工廠的水平。接下來,中環的工作重點將放在整體產業鏈的數據打通以及大數據套用的分析上。

中環股份新能源材料BG晶體BU數位化總監高潤飛也提供了工業4.0智慧工廠的一些成果和探索。

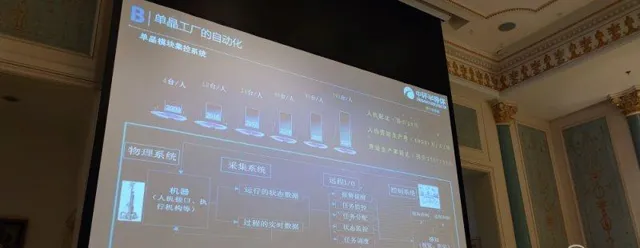

據他分享,中環股份在晶體領域,將單晶爐與大數據模組相結合,透過建立大數據模型控制機台。之前,1個人只能操作4個機台,現在1個人可以操作192個機台,人機配比提高了48倍。與傳統工廠對比,智慧工廠的人均勞動生產率提高了150%-200%,人均年生產產值達到1000萬元。

此外,高潤飛提到,中環股份也十分重視智慧工廠的資訊保安,有自己的資訊保安系統,也做過資訊攻防演練,使得其資訊系統更加安全。

▲單晶工廠的自動化成果

三、智慧制造關鍵:電子標簽、自動化機台裝置、自動化物流與倉儲

之後,美國裝置廠商套用材料的自動化資深顧問廖述洋對工廠如何做到智慧化進行了詳細的說明。

他提到,光伏產業與半導體產業的關系較為緊密,因為目前半導體產業的自動化水準較高,所以半導體行業的很多經驗可以傳遞到光伏行業中。

從半導體行業的智慧化經驗出發,廖述洋認為,傳感器是一個比較重要的部份。在生產過程中,裝置上的傳感器將溫度、濕度、壓力等數據傳出,搭配機台自動化、無人搬運、智慧派工,公司就可以建構一個有感知的新型智慧化工廠。

傳統的人工作業一般需要人力搬運原料,再人工給機台上料。在制造過程中,工廠工人還需要輸入一些作業資訊,令機台進行加工,最後人工下料。

而在環智工廠中,套用材料與中環股份自上而下地進行思考,透過全自動化的思維設計整個工廠的功能。

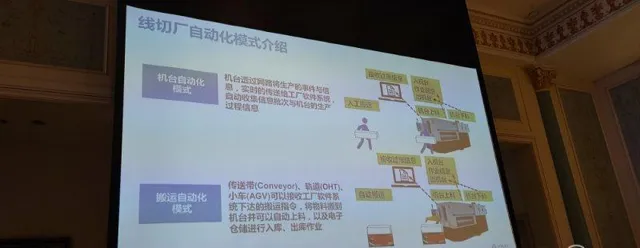

天津環智工廠由機台自動化入手,使機台能夠自動進行上料、下料,並自動收集原料資訊,之後將上料、作業過程和下料的時間點、數據上傳至資訊系統,減少人工輸入的環節。

第二個就是自動搬運,環智工廠透過機械手臂完成上料、下料,借由無人搬運車和軌域運輸車進行自動搬運。之後,機台自動化搭配自動搬運,完成智慧制造。

▲工廠自動化模式介紹

廖述洋強調,這個過程中,有三個關鍵因素,分別是電子標簽、自動化機台裝置和自動化物流與倉儲。

具體來說,電子標簽是工廠收集物料數據的基礎,工廠需要確保電子標簽在酸堿環境不一、有高溫存在的制造過程中能夠被機器準確辨識。至於自動化機台裝置則要具備數位介面,支持遠端操作,能夠辨識之前提到的物料電子標簽,並將生產過程即時向管理系統進行反饋。

此外,自動化物流與倉儲涉及制造的各個環節,自動化物流、倉儲裝置要能夠使管理系統知道:物料在什麽位置、處於什麽流程、接下來又該往哪個地方運輸。最終智慧工廠要達到產能平衡,最大化提高生產效率。

▲中環智慧工廠數據管理大屏

結語:智慧制造或為光伏產業必經之路

當前光伏材料產業存在210mm和182mm兩個尺寸矽片技術路線的分歧。部份業內人士認為,210尺寸矽片生產難度太高,產線需要叠代,成熟的生產技術和制造裝置沒有現成可以借鑒。

但從近年來的光伏矽片發展來看,矽片尺寸一直在幾公釐之間變化,效能提升和成本降低接近瓶頸。而矽片尺寸的變化與電池效能的提升,是光伏產業想要在成本上領先火電、水電等傳統產業的關鍵方向,這也是210尺寸矽片的誕生原因。某種程度來說,智慧制造已經成為了光伏產業的必經之路。