全球半導體行業正處於爆炸性增長的軌域上,預計到2030年市場規模將達到驚人的1萬億美元(2023年超過5000億美元)。這種擴張主要由微處理器的持續小型化和不斷增強的效能所推動。每一代更小、更強大的芯片都使得全新的技術成為可能,同時也降低了現有套用的成本。這創造了一個"良性迴圈",其中芯片技術的改進帶來了新的產品和服務,進而推動對更先進半導體的進一步需求。

如今,有幾個關鍵行業在很大程度上推動了這種需求。一個是汽車行業,汽車正在成為一種裝有輪子的智慧型手機,重點在於動力傳動系統的電氣化以及增加車輛自動化的計算能力。另一個推動增長的領域是高效能計算,主要是為了滿足人工智慧(AI)和雲端運算不斷擴充套件的需求。隨著這些市場的發展,5G網路激增帶來的無線基礎設施需求也隨之出現,功率半導體和處理器在網路基站和終端使用者解決方案(如智慧型手機、家庭以及辦公室計算)中占據主導地位。最後,半導體在工業市場,如工廠自動化、物流等方面也發揮著巨大作用。對於半導體行業,盡管相對於其他行業,特別是汽車和高效能計算行業,其增長相對較低,但這是一個非常穩定和永續的市場。

所有這些市場都要求在采用特定工藝技術節點的晶圓廠中制造積體電路(IC)。通常,大多數工業和汽車電子解決方案采用成熟的工藝節點,即28 nm或更大尺寸,而高效能計算和無線解決方案則需要最先進的節點。

無論技術節點如何,Coherent高意都有解決方案,可以在IC制造的前端和後端多個工藝步驟中提供雷射器、光學元件和材料。以下是對一些關鍵工藝步驟的回顧…

實作極紫外( EUV)光刻

光刻是半導體制造中的核心工藝,將掩模上的電路圖案投影到矽片上的感光層上,以建立實際的器件(例如晶體管)結構。傳統的半導體光刻使用248 nm或193 nm的準分子雷射器來實作這一工藝。這些雷射器已經將半導體行業帶到了"10 nm工藝節點"(節點是與電路元件最小特征尺寸相關的術語)。然而,為了實作更小的特征尺寸,基於物理學常識,需要使用更短波長的光。

極紫外光刻(EUV)代表了這一領域的一個關鍵進步。EUV光刻技術使用波長約為13.5 nm的光。這使得芯片制造商能夠達到7 nm、5 nm、3 nm和2 nm工藝節點。

要產生這種極紫外光,一個高功率的紅外CO₂雷射器照射一束微小的熔融錫滴液。雷射使錫蒸發並形成電漿(一種瓦斯,其電子從原子中被剝離出來)。這種電漿發射極紫外光。

產生並傳輸極紫外光的過程是極其復雜且具有挑戰性的,需要令人難以置信的精確度,以及在極端條件下確保可靠執行。可靠性是關鍵,因為半導體制造工廠一旦出現宕機,每小時可能造成數十萬甚至數百萬美元的損失。

圖:Coherent高意為EUV光刻工具提供眾多光學元件,包括金剛石視窗、CdTe雷射調變器和ZnSe雷射光學元件。

EUV光刻裝置中的CO₂雷射器和光束傳輸系統包含許多光學元件,如透鏡和鏡片。當然,Coherent高意(原II-VI)自20世紀70年代以來一直是紅外光學領域的行業標桿。這是公司的立業之本,沒有人比我們更了解這項技術。這就是為什麽我們是EUV CO₂雷射系統中CO₂雷射光學元件的主要供應商。

EUV系統中另一個重要的光學元件是金剛石視窗。這些視窗用於密封雷射系統,保護其內部各種模組免受環境影響,同時允許極高功率的CO₂雷射無衰減地透過。

雖然ZnSe材料通常用於制作CO2雷射波長和EUV系統中的保護視窗,但在一些要求極為苛刻的位置,金剛石材料視窗更受青睞,原因有幾個。一個主要原因是金剛石在極高雷射功率水平下具有低熱透鏡效應。熱透鏡效應會導致光束畸變、像差和焦點位置變化,所有這些都會影響系統效能。

此外,金剛石在所有已知材料中具有最高的熱導率,低熱膨脹系數(CTE),以及非凡的高硬度。這意味著金剛石可以處理高功率的雷射光束,最小限度地畸變或惡化。並且,它可以承受並有效散發由吸收雷射引起的任何加熱。

得益於我們的垂直整合制造能力,Coherent高意是這些大面積多晶金剛石視窗的主要供應商。我們使用化學氣相沈積(CVD)在我們的反應器中生長金剛石晶體,這些反應器基於我們自己的專有設計和工藝技術。這使我們能夠精準控制晶體生長過程,確保EUV光刻系統視窗所需特性。

我們的專業技能還包括為EUV光刻系統制造結構機械元件。這些元件由特殊的陶瓷材料制成,如反應鍵合碳化矽(RB-SiC)。

RB-SiC具備卓越的機械和熱穩定性,使其非常適合用於檢測、計量和光刻等半導體套用。支撐EUV光學系統結構的穩定性至關重要,只有使用這種RB-SiC陶瓷才能實作。

Coherent高意綜合使用傳統的陶瓷制造工藝和新開發的增材制造技術生產RB-SiC。采用這些方法,可以生產出大型和復雜的形狀,達到接近完美的純幾何外形,僅需要極少的後續精密加工。這些大型光學元件結構支撐EUV裝置內的光學系統,即使在惡劣的高功率電漿源環境中,也能確保系統保持精確的光學對準。

為什麽小型積體電路為檢測帶來巨大挑戰

晶圓檢測——在生產過程中辨識缺陷的工藝——自從半導體行業初期就非常重要,並且隨著每一代芯片的推出而變得越來越關鍵。這是因為隨著工藝節點尺寸的每一次減小,芯片架構變得更加復雜,包括新材料的引入,以及更小、更精密的特征。這些進步拓展了效能邊界,卻也為新型缺陷的產生創造了機會。而在如此小的尺度上執行工藝,即使是晶圓上最微小的缺陷也可能導致芯片無法正常工作。

因此,制造商必須在每個工藝步驟後進行嚴格的檢測,以便盡早發現缺陷。進行這些檢測有助於最佳化良率(每片晶圓的可用芯片)、吞吐率(生產速度)以及最終的盈利能力。

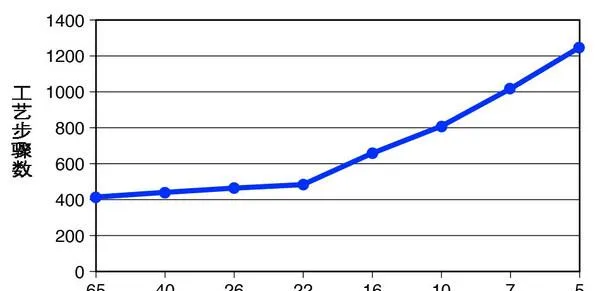

圖:更小的電路特征顯著增加了檢測需求,這通常最好使用雷射來實作。

雷射器是晶圓檢測的理想工具,自半導體行業初期就開始使用。這是因為雷射檢測是一種非接觸方法,提供了無與倫比的靈敏度和速度。此外,雷射的通用性極高,可以被最佳化用以執行各種不同的檢測任務。

二十年前,當晶體管尺寸為110 nm或更大時,可見光波段綠光雷射器(532 nm)和紫外(UV)雷射器足以勝任缺陷檢測。隨著電路特征尺寸縮小,需要使用更短的雷射波長來檢測越來越小的缺陷。這種轉變推動了行業向深紫外(DUV)雷射方案發展,Coherent高意在2002年推出了開創性的Azure雷射器(266 nm)來應對這一挑戰。

隨著行業向更小的節點尺寸發展,對檢測雷射器的要求變得更加嚴格。幸運的是,這與我們的核心優勢完全一致。我們與先進的晶圓廠裝置制造商保持密切合作,確保我們的產品不僅滿足當今的半導體制造工藝需求,而且可以預見未來。因此,無論是現在還是未來,Coherent高意致力於幫助半導體制造商克服檢測工藝的挑戰。

用於後端工藝制造的光

半導體"後端"工藝是指在晶圓上完全形成電路後所需的工藝。它們包括晶圓劃片、器件剝離和先進封裝。雖然這些步驟的精度要求不及晶圓制造的"前端"工藝,但仍然非常有挑戰性。隨著電路尺寸變得更小,引入新材料,以及封裝方式變得更加復雜,後段工藝也變得越來越精密。

圖:積體電路主要的生產步驟

Coherent高意滿足這些需求的一種方式是使用超短脈沖(USP)雷射器,這些雷射器非常適用於晶圓劃片、鉆孔和分板工藝。Coherent高意還提供一系列雷射器和光學元件,以解決先進封裝中許多基於雷射的套用,包括印刷電路板(PCB)和基板鉆孔、鍵合、剝離和打標。這些雷射器提供了必要的精度—最重要的是,避免損傷熱敏感電路—從而不影響工藝速度或效率。此外,它們適用於包括金屬、半導體和有機物等多種材料的加工。

Coherent高意還提供創新的陶瓷材料,這些材料用於制造前端和後端工藝裝置。像金屬基復合材料這樣的陶瓷結合了鋼的強度和鋁的輕盈,可提供高效能、快速執行機器人系統所需的必要剛度和熱導率。隨著行業向更快的生產節拍推進,以及為了滿足對智慧型手機和電腦等電子裝置日益增長的消費者需求,確保裝置能夠在不犧牲精度的情況下以更高速度執行,這一點尤為重要。

Coherent高意:助力您創新和成功的合作夥伴

迄今為止,我們專註於為半導體裝置制造商提供兼具創新技術及高效能的產品。也有其他公司可以提供高效能產品。通常,我們的客戶選擇Coherent高意不僅僅是因為這個原因。

其中一個是使用成本。在半導體業務中,與產品相關的營運成本通常對使用者來說比其原始購買價格更為重要。這有幾個原因。

首先是宕機時間,前面已經提到過。半導體產線中,即使短暫的計劃外宕機,其造成的損失也可能比大多數裝置的原始購買價格高幾個數量級。因此,可靠性和正常執行時間至關重要,因為它們可以幫助使用者節省資金,確保滿足生產計劃。

第二個原因是操作一致性和穩定性。半導體制造有許多步驟。在這些步驟中,裝置操作的任何變化,都可能以一種不會被立即註意到的方式改變正在生產中電路的特性。這意味著在問題被發現之前,制造商可能已經生產一段時間的次品了。這就會造成廢品或返工,而這兩種情況都會導致高昂的成本損失且耗時長久。

因此,裝置制造商優先考慮那些在技術方面深入專業並有著悠久成功歷史的供應商。能夠提供符合規格的產品、按時交付並在苛刻的半導體制造環境中表現始終如一,這樣的公司更容易獲得裝置制造商的青睞與之合作。Coherent 高意在這些方面脫穎而出,幾十年來一直保持著超出預期的業績記錄。

隨著技術變革的步伐加快,另一個因素也出現了。半導體裝置制造商尋求那些擁有大量內部資源和營運規模,並且承諾會在技術上進行重大投資的供應商。這些考慮是非常必要的,半導體行業在制造越來越小的積體電路,裝置制造商必須保持工藝裝置的持續創新周期。

圖:Coherent高意的客戶可以放心,我們有一個長期服務的承諾。

他們還想知道供應商可能會在未來幾十年內持續經營,提供服務並維持備件供應。而且,說到服務,他們希望無論何時何地需要,都能立即提供服務。Coherent高意的規模和穩定性,以及我們龐大的全球服務基礎設施,讓我們的客戶對我們能夠在今後的日子裏履行所有這些承諾充滿信心。